韩成鹤,路则明,李连文

(济南中正金码科技有限公司,山东 济南 250101)

引言本套自动化系统范围是从抛丸清理机AGV 小车上料作为起点,到成品料箱摆箱完成到达后方缓存料道结束。按照工序流程主要包括几个部分:AGV 小车搬运、抛丸清理工位翻转上料、抛丸清理工位出料辊道、连杆无序抓取;连杆宏观缺陷检测、连杆机器人摆箱、人工检测及NG 件修磨摆箱、循环料箱输送料道、机器人探伤机上料、充磁磁粉探伤消磁检测、机器人强抛机上下料、工件浸液箱、成品件机器人摆箱、成品料箱输送料道、连杆盖、大连杆人工摆箱。下面将对自动化系统几个主要部分进行较为详细的介绍。

1 工艺概述本套系统的工艺流程介绍如下,人工将装满的锻件毛坯箱放置到定位支架上,AGV 小车从定位支架取料运输至抛丸清理工位翻转台;翻转台检测到料框放置到位后,自动翻转将连杆毛坯件倒入翻转料斗;工件抛丸清理后倒入大料框,之后大料箱自动流转到转台机器人抓取位;视觉拍照检测,3D 视觉引导机器人无序抓取物料放置到检测料道位置;通过宏观检测系统将工件六个面全部检测完成;摆箱机器人从检测料道抓取工件按照顺序摆放到循环料框;满料的循环料框向后传输,根据需求传递到对应出料料道;上料机器人从料框抓取工件,放置到磁粉探伤设备,一台机器人对应两套探伤设备;探伤设备进行充磁喷粉,之后人工进行裂纹探伤检测,并人工将工件放置到步进料道上,并进行准确定位;强抛上料机器人从放置平台抓取工件放置到强抛机,并从强抛机取出已强抛后的物料放置到浸液箱;摆箱机器人从浸液箱抓取工件摆放到成品料箱;成品料箱摆满后通过料道传输至后端缓存料道;人工使用行吊将空料框搬运至料道起始点[1]。

2 系统分项介绍2.1 AGV 小车搬运锻件箱装满后,人工将锻件箱吊运至定位支架上,对锻件箱进行粗定位,AGV 小车自动到定位支架下方,小车配置顶升机构,将锻件箱顶起后沿设定轨迹运输料框至抛丸清理翻转上料位置。配置升降装置,小车进入料框定位支架后,顶升机构升起将料框顶升与支架分离,将料框运输至抛丸清理翻转上料区域。在此区域配置中转平台,可进行料框存储,放置5~6 个料框,AGV 小车背负料框进入中转放料位后,顶升机构下降,将料框放置到放料支架上,小车退出将另一个位置上空框取走,返回取料位置,放置空料框之后进行下一轮搬运动作。

每台抛丸清理室一次工作需两框物料,配置两台AGV 小车,可采用一台小车进行料框运输工作,从上料位将满料框运输至中转位,空料框运回,另一台AGV小车将中转位满料框运输至翻转工位,空箱运回,同时对应两个清理室。也可一台对应一个如清理室,完成运输和上料工作。AGV 小车可运行路线如图1 所示。

2.2 抛丸清理工位出料辊道操作工位把两箱毛坯连杆工件倒入抛丸清理室中,预计20 min 后,将抛丸清理后的工件倒入大料箱(内部尺寸2 200 mm×700 mm×700 mm,大料箱中间焊接增加隔板,将大料箱一分为二,)之后操作设备,启动辊道线,将大料箱传输至后方转台上。转台旋转180°,将大料箱移动至下侧料道位置,之后向后传输至机器人抓取工位,料框到位后机器人自动进行工件无序抓取,抓取完成后,空箱向后流转至横移位置,将空料框横移至上侧料道,再将空料框传输至清理室出料位。

在机器人无序抓取过程中,抛丸清理室再生产的其余物料可到达转台旋转到下侧等待抓取工位工件抓取完成。将抓取位空箱流出后,转台处满料框前进到达抓取位进行抓取,后段辊道形成一个循环。如机器人抓取检测不足以对应时,配合进行人工检测,机器人抓取位右侧位置做为人工摆箱工位,人工检测大料箱流转需根据机器人检测料箱空隙时间进行流动。导管压头机构是设备核心压装机构之一,由于发动机缸盖进气、排气孔位置不同,因此布置了两组压头对应不同的高度位置进行压装,通过气缸切换不同的压头,配合伺服电缸完成不同位置导管的压装。导管压头切换机构采用直线导轨导向,两端安装有限位机构,可以确保压头位置切换时位置的准确可靠[2]。

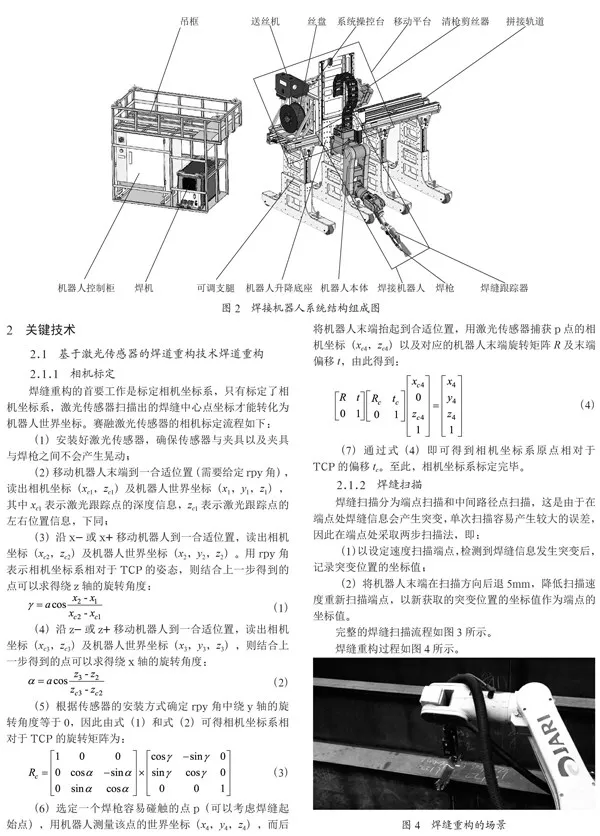

2.3 连杆无序抓取用3D 相机拍照,通过特征点计算确认连杆具体位置,给机器人相关位置信号,机器人根据引导信息抓取相应连杆,然后放置到摆箱位置处,该部分具体如图2 所示。

无序抓取工位采用3D 相机,首先3D 相机对来料物料箱(前期进行预定位)进行整体拍照,根据工件位置,通过对无序堆放连杆进行运算,排列优先级,哪个工件位置明确,方便抓取优先选择,确定其相应的位置坐标,传输给抓取机器人(2 套),机器人根据指令要求顺次带动夹爪进行工件抓取,之后将工件放置到后续检验位置平台(图示位置B 处)。物料箱进入处采用安全光栅防护,防止人员误进入机器人工作区域,感应到物体进入马上停止机器人相关工作,并进行声光报警。

在图示A 处设置机器人校核点,人为给3D 相机检测命令,相机检测校核点,给机器人命令到该点校核,人工观察校核针尖是否完全对准,这一过程为使用一端时间后,对相机与机器人精度进行必要的精度检测,配置两套检测相机,每个相机对应大料箱的一侧,可满足区域覆盖,两台机器人分别对应一套视觉抓取。

2.4 连杆件机器人摆箱机器人通过检测区域且判定OK 后,将工件按照顺序摆放到料框,依次将料框摆满,之后料道运转,将满料框运走,空料框到此工位,进入下一个循环动作。该工位为两台机器人配合协作,一台机器人完成不了4 s 时间节拍。两台机器人布置于检测工位两侧,固定于地面安装,机器人前端配置夹爪,夹爪偏心布置,可满足料框侧边工件放置。两台机器人交替动作,设置安全区域,避免机器人发生碰撞动作,整体设备外侧增加安全防护,电柜及机器人控制器放置于防护外侧。

2.5 循环料箱输送料道动力料道进行料框的循环传输,从左端空料框机器人摆箱,摆满后向后传输,根据需求输送至每段分料道,每两台磁粉探伤设备对应两套分料道,分别放置两个料框,一个料框取完后,再抓取另一个料框的物料,此时将空箱返回,之后再传输过来满料箱。其中整体料道长度为54 m,其中有7 m 为两列缓存区,3组上料开口(含升降与正反运行),另外还有一段5.4 m人工摆箱对接料道。料道设计传输表面与地面基本平齐,方便人员通行。两套磁粉探伤设备从一个料框取料,生产产品需相同,两套分料道并列放置,间隔12 m 共三组。主辊道线在移载位置顶升料框往上传输至分料道。每个分料道及顶升辊道均可正反转。

2.6 机器人探伤机上料机器人从循环检验工序按规定整齐排列好物料的料框抓取连杆工件,放到相应的充磁工位,每台机器人对应两台探伤设备,两个上料道及料框,保证物料连续不断,一个清空后会及时更换到另一物料框取料,同时对生产线给出要料信息。

2.7 机器人强抛机上下料机器人带动双夹爪,成90°布置,一个夹爪从探伤后板链上抓取工件,机器人行走,到达强抛机取料位,另一个空夹爪从强抛机小转台处夹取已强抛工件,之后机器人动作将另一个夹爪抓取的待强抛工件放置到小转台挂件处,之后机器人将另一个夹爪的抛后工件放到浸液箱。机器人强抛机上下料布局如图3 所示。

强抛机小转台需要进行适应性设计,在上部转盘增加检测特征,配置检测开关,设备内部增加自动旋转机构。强抛机每次运转45°,运转到位后,旋转机构与强抛机小转台底部接触,伺服电机带动摩擦辊转动,从而带动小转台转动,同时上面检测开关检测到信号后,停止运转使小转台挂件位置正对出口,完成小转台的方向定位[3]。

机器人从强抛机小转台抓取工件后放置到浸液箱工件沥水架上,两侧可各放置两组,每组3 个工件;两台强抛机下料机器人各对应两侧两组位置,可同时进行上下料动作。每个工件沥水架可单独进行举升动作,在低位时进行工件浸液,举升时进行沥水,机器人取料时通过毛刷装置,去除表面水分。两台强抛机共用一套浸液系统,工件放在浸液箱的两端,浸液箱放置在成品输送线上端,不影响成品料箱的运行。

3 结语该系统预计计使用机器人16 台,3D 视觉引导1套,视觉缺陷检测6 套,重载输送线42 m,成品料框输送线52 m。系统达成后,可以达到单件生产能力4 s,完成除磁粉探伤部分、物料料筐初始上料及成品物料下料需要人工干预外,其他部分完全自动化生产。实现机器视觉在连杆毛坯件生产线上的应用,为中国制造2025 增添一份力量。