摘 要:大型船舶或桥梁的小组立或者中组立的建造过程中需要有大量的肋骨(T型材)焊接的工作,本文设计了一套基于六自由度的焊接机器人,末端搭载携带线激光成像设备,通过铺设轨道在T型材上进行移动。基于线激光扫描成像,重构焊道并在线规划焊接路径,结合焊接数据库进行匹配,实现了T型材对口的多层多道自动化连续。

关键词:中厚板;线激光扫描成像;焊道重构;T型材;多层多道焊接

中图分类号:TP242;TG409 文献标识码:A 文章编号:2096-4706(2018)09-0169-05

Abstract:A large group of ships or bridges needs a large number of ribs (T profiles)to be welded during the construction process. A set of six degrees of freedom welding robot is designed in this paper. The terminal carrying line laser imaging equipment is used to move on the T profile by laying the track. Based on line laser scanning and imaging,welding path reconstructing and planning online,the multi-layer and multi-channel automation of the T profile is realized with welding database matching.

Keywords:plate;line laser scanning imaging;bead reconstruction;T profile;multi-layer and multi-channel welding

0 引 言

大型船舶或桥梁的小组立或者中组立的建造过程中需要有大量的肋骨(T型材)焊接的工作,国内有相关机构研究过船舶分段建造过程中的机器人焊接问题[1-3],也有高校研究钢结构的格子间的机器人焊接问题[4],以及国外的inrotech等公司,都推出了舱室焊接的机器人产品,但是都没有在实际应用中解决T型材的多层多道的焊接问题,并设计制造出相应的产品。国内对机器人多层多道焊接的研究[5],并没有结合国内造船工业的实际工艺情况,国内的船厂多采用人工组对,其精度不能满足机器人焊接的要求,因此采用机器人焊接,必须要有“柔性”,才可以使其适应人工组对。

本文基于一套轨道式的六轴工业机器人系统,采用线激光扫描成像、重构焊道的方式,结合焊接工艺数据库,实现了坡口间隙在2~16mm,板厚24~40mm的中厚板T型材对口的多层多道焊接。

1 系统设备组成

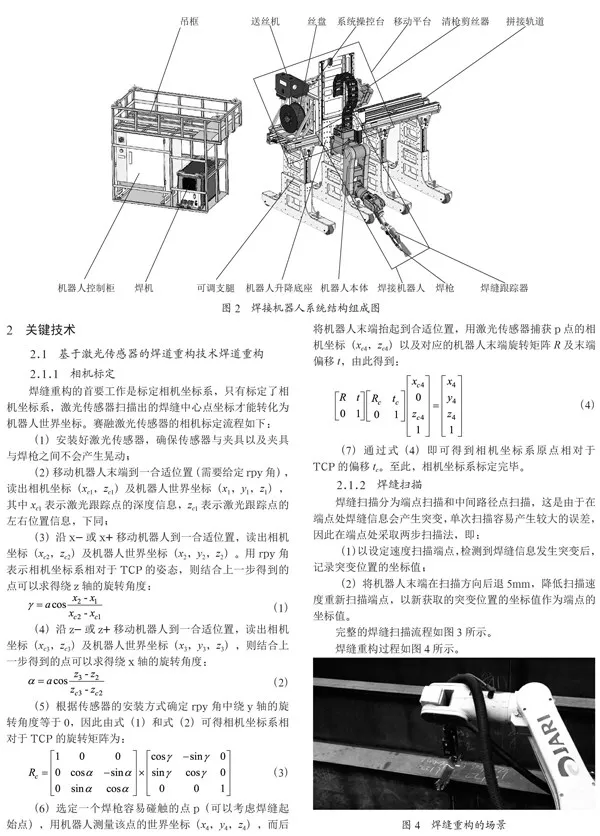

焊接机器人系统主要由轨道单元、移动平台单元、工业机器人单元、焊接设备单元等部分组成。大型船用舱室多功能焊接机器人系统组成方式如图1所示。

考虑到系统的使用环境是一个门架吊装式的结构,因此设计系统的机器人控制柜时,将焊接电源放置在吊框内,机器人在移动平台上可以在水平及垂直的方向进行移动。系统组成如图2所示。

2 关键技术

2.1 基于激光传感器的焊道重构技术焊道重构

2.1.1 相机标定

焊缝重构的首要工作是标定相机坐标系,只有标定了相机坐标系,激光传感器扫描出的焊缝中心点坐标才能转化为机器人世界坐标。赛融激光传感器的相机标定流程如下:

(1)安装好激光传感器,确保传感器与夹具以及夹具与焊枪之间不会产生晃动;

(2)移动机器人末端到一合适位置(需要给定rpy角),读出相机坐标(xc1,zc1)及机器人世界坐标(x1,y1,z1),其中xc1表示激光跟踪点的深度信息,zc1表示激光跟踪点的左右位置信息,下同;

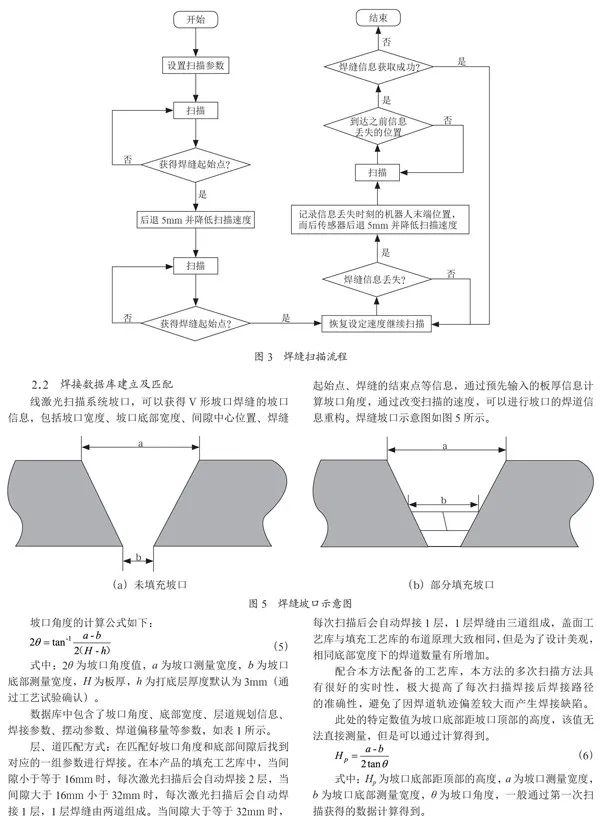

2.1.2 焊缝扫描

焊缝扫描分为端点扫描和中间路径点扫描,这是由于在端点处焊缝信息会产生突变,单次扫描容易产生较大的误差,因此在端点处采取两步扫描法,即:

(1)以设定速度扫描端点,检测到焊缝信息发生突变后,记录突变位置的坐标值;

(2)将机器人末端在扫描方向后退5mm,降低扫描速度重新扫描端点,以新获取的突变位置的坐标值作为端点的坐标值。

完整的焊缝扫描流程如图3所示。

焊缝重构过程如图4所示。

2.2 焊接数据库建立及匹配

线激光扫描系统坡口,可以获得V形坡口焊缝的坡口信息,包括坡口宽度、坡口底部宽度、间隙中心位置、焊缝起始点、焊缝的结束点等信息,通过预先输入的板厚信息计算坡口角度,通过改变扫描的速度,可以进行坡口的焊道信息重构。焊缝坡口示意图如图5所示。

数据库中包含了坡口角度、底部宽度、层道规划信息、焊接参数、摆动参数、焊道偏移量等参数,如表1所示。

层、道匹配方式:在匹配好坡口角度和底部间隙后找到对应的一组参数进行焊接。在本产品的填充工艺库中,当间隙小于等于16mm时,每次激光扫描后会自动焊接2层,当间隙大于16mm小于32mm时,每次激光扫描后会自动焊接1层,1层焊缝由两道组成。当间隙大于等于32mm时,每次扫描后会自动焊接1层,1层焊缝由三道组成,盖面工艺库与填充工艺库的布道原理大致相同,但是为了设计美观,相同底部宽度下的焊道数量有所增加。

配合本方法配备的工艺库,本方法的多次扫描方法具有很好的实时性,极大提高了每次扫描焊接后焊接路径的准确性,避免了因焊道轨迹偏差较大而产生焊接缺陷。

此处的特定数值为坡口底部距坡口顶部的高度,该值无法直接测量,但是可以通过计算得到。

2.3 多层多道焊接方法

中厚板多层多道焊接方法在本项目研发的机器人系统中得以实现,所述焊接方法步骤如图6所示。

(1)对待焊T型材进行校准,避免错边,对校准后设备进行焊前清理,对T型材进行人工打底;

(2)机器人就位,运行程序,使用线激光寻找焊缝中心位置及焊缝始末点位置;

(3)使用线激光扫描焊缝长度方向,获取焊缝坡口平均宽度、坡口底部平均宽度,通过预先输入的板厚信息计算坡口角度;

(4)根据扫描获得的底部平均宽度及坡口角度匹配工艺数据库,获取焊接工艺参数。工艺数据库是根据底部宽度及间隙角度编排的,根据底部宽度不同规划1-2层的焊接路径及参数,工艺数据库包含填充数据库和盖面数据库;

(5)数据库匹配完成后开始自动焊接,由于坡口底部宽度不同,会焊接1-2层后结束,结束焊接后机器人会重新执行线激光扫描程序,重新获取坡口底部宽度,根据新获取的宽度重新匹配填充工艺数据库,获得新的焊接路径及参数规划,随后机器人开始自动焊接;

(6)如此循环往复,直到坡口底部宽度和坡口宽度在差值小于特定数值(该数值与坡口角度有关,坡口角度在第一次扫描时获得)后,机器人根据坡口底部宽度匹配填充工艺数据库,随后机器人开始自动焊接,直至焊接完成,一个工件焊接结束。

(7)机器人移动至下一位置,开始下一个工件的自动焊接。

本方法通过多次线激光扫描坡口底部宽度来匹配工艺数据库,具有更大的柔性,可以有效克服传统方法层道过多造成路径不准确的缺点;本方法通过坡口底部宽度和坡口角度建立的分解工艺数据库与传统的完整数据库相比适用性更广,且大大减小了数据库建立难度。

3 焊接效果

结合大连造船厂的数字化车间改造工作,大型船用舱室焊接机器人结合基于焊道重构的中厚板T型材的多层多道焊接方法已经开始应用在4-1车间的民用船产线,焊接T型材效果如图7所示。

4 结 论

本文采用自主研发的机器人系统、视觉系统,探索了机器“柔性”自动化焊接船用中厚板的方法,已经实现了产品在相关产线上的应用,为后续的视觉成像后再焊接研究铺垫了道路。

参考文献:

[1] 孙腾,林送武,何林,等.用于船舶分段制造的焊接机器人:CN206824862U [P].2018-01-02.

[2] 孙腾,林送武,何林,等.用于船舶分段制造的焊接机器人:CN106984921A [P].2017-07-28.

[3] 刘源,刘芳,马宏波,等.基于激光测距的船体分段焊缝自主寻位 [J].上海理工大学学报,2017,39(2):149-153.

[4] 于步江.船舱格子间机器人焊接工艺研究 [D].镇江:江苏科技大学,2013.

[5] 朱宵阳.中厚板机器人多层多道自动横焊工艺研究 [D].天津:天津大学,2017.

作者简介:李帅(1985-),男,黑龙江尚志人,装焊部部长,工程师,硕士研究生。研究方向:机器人中厚板焊接。