程 永

(中国核工业二四建设有限公司,四川 绵阳 621000)

引言核电站钢衬里及内外壳贯穿件套管的调测与安装是钢结构施工作业的重难点,目前贯穿件套管的调测方法及工具、加固措施等在施工过程中已显现各种弊端或缺陷,不能满足高质高效、节约成本及优化施工工期的要求。需要梳理各施工环节作业特点,根据不同环节的施工作业要求,在保证安全、质量及作业成果合格的基础上,优化或改进各作业环节的作业方法,通过测量控制网的自由建立、贯穿件的螺栓连接加固、贯穿件分中及同心度调测工具的发明、以及利用调测工具进行内外壳贯穿件套管调测技术的改进能为贯穿件套管安装与调测实现质量可控、效率提升、成本降低的效果。

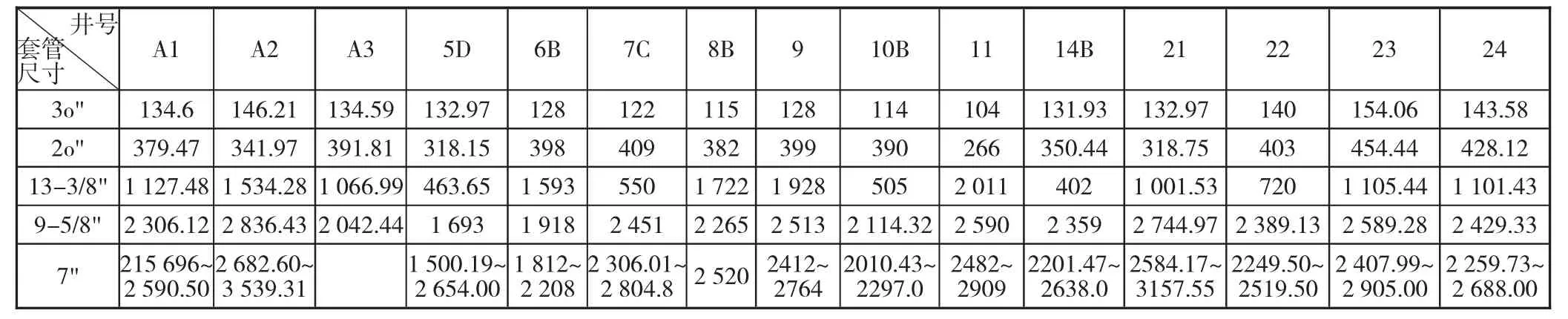

1 工程概况某核电厂一期工程为我国第三代核反应堆型“华龙一号”,其中核反应堆厂房(RX)为双壳体圆形钢筋混凝土结构(见图1),其围护结构分为外层安全壳(简称:RB 或外壳)及内层安全壳(简称:RC 或内壳)。其中内层安全壳与钢衬里壁板通过混凝土粘合在一起。钢衬里采用模块化吊装,吊装前,将贯穿件套管、锚固件等附着物项安装完毕,与钢衬里模块整体吊装。钢衬里上贯穿件套管较多,且整体模块化吊装完成后,外壳贯穿件安装时与内壳贯穿件套管技术参数要求一致,即内外壳贯穿件套管位于不同半径、相同角度及标高位置且同心度一致,对贯穿件安装工艺、安装精度及同心度调测流程要求较高,为核岛内外壳贯穿件套管施工的重难点。

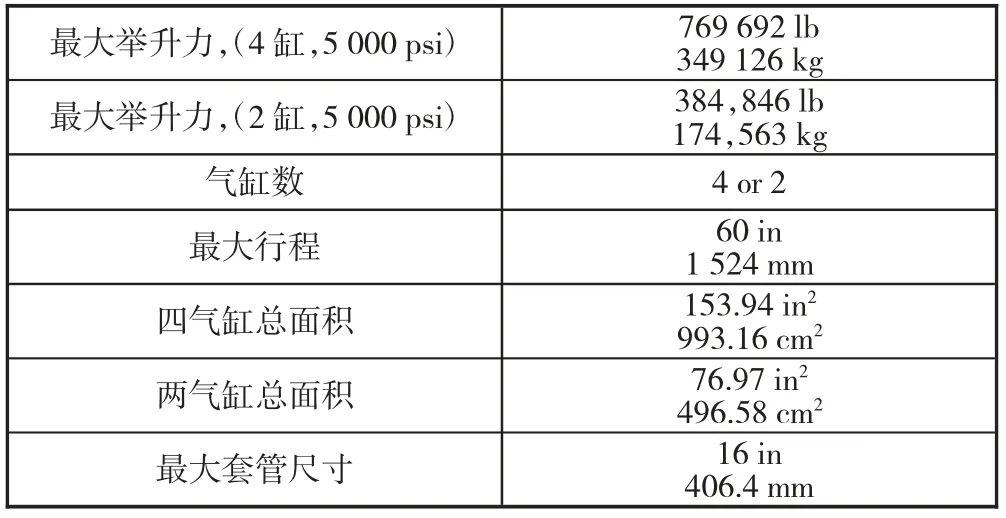

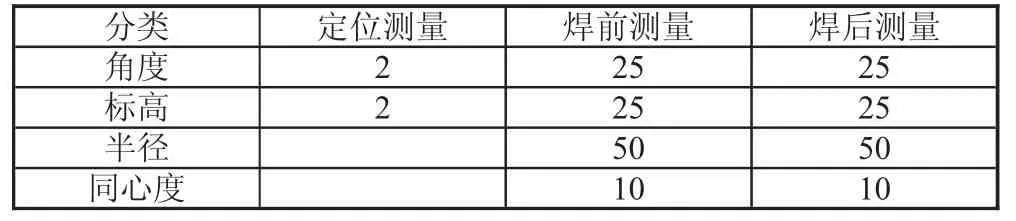

2 贯穿件安装技术要求(见表1)

表1 钢衬里贯穿件套筒安装定位技术要求 mm

3 内外壳贯穿件施工逻辑3.1 测量控制网的建立与优化根据钢衬里及其附属物项的特点,采用极坐标法引测中心点并通过全圆法引测角度的方法进行控制,每个拼装场地的平面测量控制网型布设圆心点及四个方向点,四个方向点位分别位于0°、90°、180°、270°(见下页图2),与反应堆厂房测量控制网相对应。此控制网作为钢衬里拼装及钢结构贯穿件套管、锚固件安装的测量依据。测量控制点技术参数要求:相对点位误差为1 mm;相对角度误差为10″。

3.2 钢衬里贯穿件套管调测及安装钢衬里壁板拼装完成并验收合格后,进行贯穿件套筒的测量调整及安装作业。具体作业流程为:仪器架设在拼装场地中心测量控制点,后视四条方向控制线任何一条方向,并检查其余方向线无误后,根据图纸在钢衬里壁板上定位贯穿件套管中心角度线及标高线,形成十字开孔中心线。

施工队根据贯穿件套管尺寸开孔完成后,进行贯穿件套管的安装及调测工作。钢衬里贯穿件调测一般先采用线锤对贯穿件内外口径处分别分中并做好标识。全站仪架设在中心测量控制点,对贯穿件套管进行角度、半径及标高信息的采集,测量目标设置有两种方法:通过分别在贯穿件内外口内径底部分中位置立小棱镜,通过全站仪采集贯穿件位置信息计算同心度及三维坐标;利用直板尺及测量反光片量测确定贯穿件中心,再通过全站仪采集贯穿件位置信息计算同心度及三维坐标。利用上述方法根据贯穿件套管调整的位置反复跟测计算以达到贯穿件套管调测的目的,实现贯穿件套管三维坐标及同心度各项参数满足技术规程要求。

3.3 内壳贯穿件套管调测及检查钢衬里模块拼装完成进行整体吊装并对上下层钢衬里模块接缝焊接完成后,因模块吊装前贯穿件套管焊接及固定、钢衬里模块整体吊装及钢衬里上下层模块对接过程中导致钢衬里壁板轻微变形,从而致使贯穿件套管出现偏差,故需对钢衬里模块上贯穿件套管进行复验,复验过程中,若发现贯穿件套管三维坐标及同心度参数不满足技术规程要求,则按照贯穿件套管安装时的调测方法进行调测直至合格。

3.4 外壳贯穿件套管调测及安装“华龙一号”堆型核电站外壳贯穿件与对应内壳贯穿件的安装方法:根据内壳安装完成的贯穿件,将4 个贯穿件套管定位板同时安装在内外壳贯穿件套管内外表面处,定位板中心设有贯穿孔,通过定位线同时穿过4 个定位板贯穿孔的方法,确定外壳贯穿件套筒与内壳贯穿件套筒在同一同心度的方法(见图3),也即是确定外壳贯穿件套管角度、半径及标高[1]。

4 技术改进及创新4.1 贯穿件套管调测过程中的缺点4.1.1 贯穿件套管分中及测量工具的弊端

在钢衬里及内壳混凝土浇筑前贯穿件套管的调整及测量均需专人辅助立棱镜或钢板尺,调测过程反复立棱镜或钢板尺,且立棱镜或钢板尺时间较长、过程繁琐,工作效率较低,也不利于人工成本的节约;测量过程中贯穿件分中精度不易控制,易产生偏差,导致同心度测量精度不易控制。所以需开发一种可直接对贯穿件分中并在调测过程中无需反复立棱镜或钢板尺的工具,用于钢衬里贯穿件及钢衬里模块吊装后贯穿件的调测。

4.1.2 外壳贯穿件调测方法的不足

目前使用的外壳贯穿件套管调测方法,因套管管径不一需要制作多个不同管径的定位板;定位线属于软性材料,管穿孔经设置为5 mm 及10 mm,在外壳套管定位安装过程中不易控制定位线通过管穿孔保证内外壳贯穿件同心度精度;在外壳贯穿件套管抽检复测过程中,可能出现外壳贯穿件套管不满足安装技术参数要求;安装过程中需3~4 人时刻观察定位线的位置,可视化程度较差,不利于现场贯穿件的调测和人工成本控制;操作过程稍显繁琐复杂。

4.2 贯穿件套管调测技术改进4.2.1 调测工具研发

一种用于贯穿件套管分中及同心度调测装置(见下页图4)[2],包括4 根标有长度刻度的螺杆,螺杆上设有紧固定位卡,4 根螺杆安装在配有定位螺丝的扁平圆形连接件上,圆形连接件为中空设计,圆形连接件中心可安装十字激光发射器,两侧表面可贴测量反光片。

钢衬里贯穿件套筒的调测安装时,将十字激光发射器取下,在圆形连接件侧面粘贴测量反光片,将测量装置螺杆上紧固定位卡根据贯穿件口径尺寸调整至相应刻度,然后将此装置分别卡扣在贯穿件内外口径处,则反光片十字中心即为贯穿件中心,再通过全站仪采集贯穿件三维坐标及同心度计算。

具有刻度的螺杆起到钢板尺的作用,四根螺杆同时控制尺寸,精度较高;此装置安装在贯穿件上,过程中无需对贯穿件套筒专项分中,测量反光片十字中心即为贯穿件中心,减少贯穿件分中工作流程,提高工作效率;贯穿件套筒调测过程中,此装置安装在贯穿件上,无需反复安装,减少人工消耗,提高工作效率的同时节省了人工成本。

4.2.2 外壳贯穿件套管调测技术方法改进

根据内壳贯穿件套管的角度方向和标高设置外壳贯穿件套管支架,为保证内外壳贯穿件在同一角度、标高位置及同心度,需根据浇筑后的钢衬里贯穿件调测外壳贯穿件套筒。具体操作方式:将激光测量装置根据贯穿件口径尺寸安装在内壳贯穿件套管内口径处,将贴有测量反光片的装置卡扣在内壳贯穿件套管外口径处,调整十字激光束照准内壳外口径十字中心确定激光束的角度指向及标高;取下内壳贯穿件套管外口径装置并根据外壳贯穿件套管口径尺寸分别安装在外壳贯穿件套管内、外口径处;根据内壳贯穿件套管激光测量装置发出的十字激光束调整外壳贯穿件套筒,直至十字激光束与外壳测量反光片十字中心重合,则外壳贯穿件套管即与内壳贯穿件套管保持同一角度及标高位置,同时也保证了内外壳贯穿件套筒同心度一致,内外壳贯穿件调测方法如图5 所示。

该装置的使用使外壳贯穿件套管调测安装过程中操作更简单、便捷,有利于施工效率的提高;置于内壳贯穿件套管的激光测量装置固定不变,只需人工调整外壳贯穿件,节省了人工,有利于成本控制;十字激光束反射在外壳测量反光片上,可视化程度高,能精确对比十字激光束与反光片十字中心的重合度,精度高保证了施工质量且工作效率大幅提升。

5 结论通过科技创新等技术手段,根据内外壳贯穿件套管在各个施工环节可优化项进行研究分析,采用极坐标法引测中心点并通过全圆法引测角度的方法,在保证测量精度的情况下降低了测量控制网的测设难度并提高了工作效率;采用贯穿件螺栓连接及加固,解决了调测过程中利用手拉葫芦不能有效进行精细调节的弊端,克服了邻近贯穿件需再次微调时切断加固角钢而导致重新调测的问题;通过发明改进贯穿件套管分中及同心度调测装置,不仅优化了钢衬里及内壳贯穿件调测时的方法,同时也优化了外壳贯穿件套管的调测方法,极大地提升了施工效率,降低了作业难度,减少了施工成本,有效保证了施工进度。