李国林,郑智文,王 振,周建高,华 祯

(中海油能源发展股份有限公司工程技术湛江分公司,广东 湛江 524057)

引言海上石油开发利用已临近尾声,而按照海上石油的弃井标准要求,海洋石油开发平台在退役后如无其他使用,就必须进行拆解。而对于开发生产井的永久弃置至少需回收海底泥面以下4 m 的所有套管。受到前期油田开发过程中水泥返高及固井质量影响,常常需要切割带水泥并一次性多层切割套管,以实现工序简单化、高效、可靠的作业目的,进而完成海上油气田开发最后一道工序。而在弃井过程中,受到前期钻完井开发过程中水泥返高及固井质量影响,常常需要切割带水泥套管。如何通过一次性切割回收偏心带水泥套管实现高效弃井作业,是整个弃井作业中最至关重要的一步[1]。同时,三层带水泥的偏心套管一次性切割和回收工艺,突破了过去采用单层切割回收套管的传统作业思路,有效节约了作业工期,同时也避免了套铣作业流程中产生的高风险。当海上部分已开发生产井的开掘工作逐步临近尾声之时,随着弃井作业的频次逐步提高,这项技术也会在弃井作业中获得越来越广泛地运用与拓展。

1 割刀选型水力割刀是通过泥浆泵提供水动力来推动刀体内活塞杆为割刀提供支撑,在管内进行切割的工具[2]。主要由本体、割刀、弹簧、活塞杆、上接头等组成,见图1。利用酸化泵或泥浆泵等将井下工作液(海水或泥浆)泵注进水力割刀内腔,并通过推动内腔活塞向下挤压割刀向外扩张至刀尖与管柱内壁相互接触,通过顶驱或转盘提供旋转力,带动上部钻具旋转,从而带动割刀旋转切割套管。

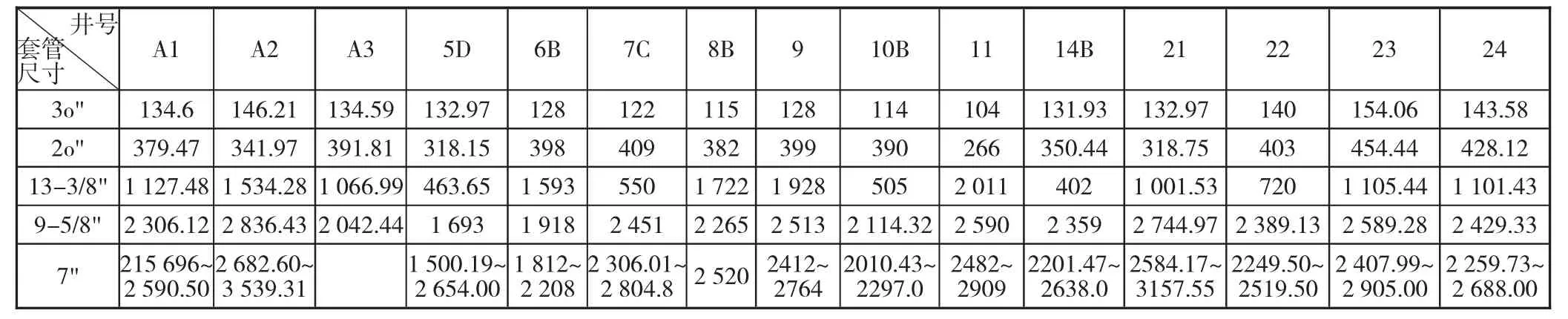

2 井况介绍涠洲11-4D 平台油井应用的套管尺寸各不相同,具体的15 口井套管程序详细数据如表1 所示。

表1 涠洲11-4D 平台15 口井套管程序数据表

3 切割方式选择根据最新海上油田永久弃井规范要求,涠洲11-4D-11 井在切割13-3/8″套管时,无法提活套管。使用铅坠探水泥返高,发现13-3/8″、20″、30″套管环空均有水泥存在。

鉴于该平台钻完井固井水泥返高的情况,考虑到现场有大力举升设备,可整体打捞多成带水泥套管,且考虑到时效和费用问题,采用一次性整体切割、打捞回收技术套管、20″表层套管和30″隔水套管。

4 切割三层套管4.1 割刀和刀片尺寸的选择对于13-3/8″-30″多层套管,现场所选用的割刀本体外径为11-3/4″,刀片型号为C13-8-52(其中:13 代表能够割开套管的最小外径尺寸;8 代表的是本体钢级;52 代表的是配合使用的切割刀片的长为520 mm)。

其中对于刀片尺寸钢级的选取,首先基本的前提就是切割条件,这个条件的极值区间就是刀尖处于完全张开的状态时,这时候要确保能将隔水管套完全的隔开并且还可以预留一定的切割余量。面对多层套管的切割,具体作业时由于固井质量影响,会出现偏心的情况,所以在使用水力割刀顺利割开偏心高边处隔水套管后,割刀刀体同时也会慢慢偏向内层技术套管。因此在选择的合适规格的刀片时,必须要达到在套管极限偏心及割刀在套管内极限偏心的时候,能切割开隔水套管所需要的有效长度。使用11-3/4″水力割刀,同时一次性切割开13-3/8″套管、20″技术套管和30″隔水导管。如果以割刀刀具本身的截面中心为圆心O,则割刀的本体半径加上所选择的刀片完全张开长度之和的有效切割半径大于切割半径R,则该刀片的长度完全符合一次性切割要求。

13-3/8″套管,钢级K55,磅级61 号的壁厚为10.92 mm,磅级为94 号的20″表层套管的壁厚是11.13 mm,30″隔水套管的壁厚为25.4 mm。所需完全割开隔水套管的切割半径R=(30×25.4-25.4-10.92-11.13)-298.45/2=565.15 mm。现场使用的520 mm 刀片,在钻台进行功能试验的时候,实测刀片最大张开长度为482.6 mm,因此当割刀在套管内的处于极限偏心的情况下时,最大切割尺寸为482.6+298.45/2=631.825 mm,远大于所需切割半径R,完全能够满足在极限偏心情况下割开30″隔水导管。

4.2 现场切割参数选择及切割现象判断在水力割刀进行入井前功能试验的时候,当泵的排量为16 m3/h,泵压为1.9~2.1 MPa,会发现割刀的三个刀片完全张开。现场测量三个刀片完全张开长度一致均为482.6 mm。在切割管柱下入至预定切割位置后,接方钻杆或顶驱,确定切割位置并做好标定后,启动转盘或顶驱,测量正转空转扭矩4.1~5.3 kN·m@35~65 r/min,待旋转稳定后,启泵逐级提高排量切割,排量24~34 m3/h,泵压2~6 MPa,转盘扭矩15.2~25 kN·m;在切割1.5~3 h 后,观察13-3/8″套管内返出逐渐减小至无,说明此时隔水套管偏心边已经割开;泵压下降至3.5~4.1 MPa,继续切割20~30 min 后,扭矩逐渐稳定在8~13 kN·m,此时在切割偏心边水泥塞,但由于现场经验欠缺,认为已经割断,起出割刀检查,刀片有明显磨损,如图2 所示。更换刀片,重新下至原切割位置,排量30~40m3/h,泵压5~9MPa,扭矩18~30kN·m,转盘转速60 r/min,切割期间,通过限制扭矩,尝试往下点放,累计向下点放38 cm,切割11~13 h 后,观察指重表悬重增加,同时扭矩开始陡增至31~36 kN·m,随后出现转盘憋停现象,观察隔水套管会有约3~5 cm 下沉。判断三层套管完全切开,割口照片如图3 所示。

4.3 套管回收确认三层套管完全割开后,下一步则需考虑如何回收,首先需要考虑套管环空所携带的水泥重量及三层套管重量,其次还需考虑隔水套管的拔桩力,最后还需考虑平台的承载能力是否满足。根据现场应用来看,采用300 t 大力举升装置,最大过提至120 t 即可提活管柱。因此选择合适的切割深度并要满足弃井规范,尤为重要。

5 总结与建议1)水力切割技术在打捞或弃井作业过程中的应用,可以根据现场井况、井下管柱情况,选用合适的割刀刀体尺寸外径及刀片长度型号,通过合理控制参数,高效、简单、安全的完成切割作业。

2)一次三层切割套管,相对于单层切割套管减少了锻套铣套管及水泥环的时间,锻套铣对泥浆泵、旋转设备、工作液处理等设备要求较高,卡钻、憋泵的风险性高,同时缩短工期,实现降本增效。

3)一次性切割三层套管,切割刀在井下的工作时间较长,对本体磨损强度较大,且切割参数、泥浆特性等选型要合理,同时也要避免泵压、扭矩过高。切削过程中泵压过高,将会造成活塞杆对刀刃和自然本体连接处挤压过大,有可能会造成刀刃尾端被压断,进而造成刀刃无法张开丧失切削功效、刃刃过快接触管壁刃尖破裂、切削结束后无法返回;同时泵压过高,扭力会大大增加,而扭力过大,将会损坏切削刀具自然本体,影响使用时间延长,同时也会造成切削刀具使用时间减少;同时销轴由于处于活动,销轴与销钉也会非常容易出现损坏断裂;如果初始泵压力过高,也会造成割刀刃刃在张开瞬间由于撞击力大而蹦齿,无法有效切断;如果扭矩过大,则会对方钻杆,滚子补芯、转盘刹带等装置都有损伤。所以,在整个切割机作业流程中,需要提前根据现场设备、井况、井下管柱情况等合理控制切割参数。根据现场修井机参数,建议泵压450~1 200 psi(前提必须是割刀活塞、弹簧等保养良好、密封胶圈、销钉等无磨损的情况下),扭矩尽量控制在10~22 kN·m 以内。

4)切割三层套管时,当最外层套管全部割开后,最明显的现象就是外层套管会出现下沉,下沉高度大约2~18 cm 不等。由于大部分外层套管外部均焊有扶正块,要想判断隔开现象,需要提前割开扶正块。在套管割开后,悬重会有所增加,扭矩变大至憋停,因此释放扭矩时,操作要小心,防止倒扣。

5)在整体回收三层套管时,需考虑平台承载力、套管切割长度及重量、隔水套管拔桩力、回接捞矛及矛瓦的强度等。在涠洲11-4D 平台整体回收三层套管主要依靠300 t 的大力举升装置配合支持平台吊车进行回收,该装置体积小、安装方便完全满足无修井机平台回收套管作业。