李丽娜

(平高集团有限公司,河南 平顶山 467001)

引言GIL 作为一种新型的输电方式,具有输电容量大、损耗低、可靠性高、寿命长等优点,通过合理规划和设计,可以降低工程造价,提高系统的可靠性。近年GIL 在国内应用受到广泛关注,其中三相共箱GIL 因其占地小,综合造价低而广受市场欢迎。然而共箱GIL 较分相GIL 由于相间距急剧降低,同时没有外壳屏蔽别相磁场,导致共箱GIL 可以产生短路电动力的磁场显着增大,估算共箱母线的峰值短路电动力是分相GIL 的几十倍[1]。增大的电动力对GIL 用支撑绝缘子的机械强度需求高,也更容易使GIL 产生大幅度的振动。GIL 结构设计师需要精确分析短路电动力的大小和方向,指导三相共箱GIL 的机械强度设计。

1 短路电动力的计算原理GIL 承受的短路电动力是洛伦兹力。通过对GIL的磁场进行建模,求解使用磁矢势制定的麦克斯韦方程组,通过时域分析计算获得整个域(包括导体、SF6、壳体和周围的空气)的磁场分布和感应电流分布,以及导电杆和壳体承受的洛伦兹力(体积力密度)的时空分布情况,最后通过积分获得导电杆和壳体的单位电动力。

计算方程为:

式中:I 为流过导体的总电流;J 为电流密度;μ 为介质的磁导率;A 为磁矢势;F 为作用于导电杆上的洛伦兹力;B 为磁通密度。

2 最大暂态短路电流根据GB/T 11022—2020[2]高压开关设备和控制设备标准的共用技术要求中6.6.3 试验电流和持续时间的规定:“对于三相试验,任一相中的电流与三相电流平均值的差别不应该大于10%”。非对称短路时,未短路相的电流为0 A,不满足标准要求,因此,在三相共箱产品的型式试验中采用三相短路的短路电流,进行短时耐受电流和峰值耐受电流试验。本文采用三相短路电流进行短路电动力的计算。

图1 为无限大功率电源供电的三相电路发生三相短路时的电路图。短路前,电路处于工频稳态状态,每相阻抗为(R+R′)+jω(L+L′)。发生三相短路后,电路处于暂态状态,电路左侧阻抗为R+jωL,电流由稳态电流开始增大为暂态电流;电路右侧为无源网络,电流逐渐消减,最大值为短路前的稳态电流值[3]。

由于三相对称,以A 相为例,在A 相产生的短路电流

式中:iA为随时间变化的短路电流;Ipm为额定短路电流峰值;ω 为电源电压角频率;θ 为短路瞬间电源电压初相角;Im0为短路前电流峰值;Ta为直流分量衰减时间常数45 ms[4];t 为短路时间。

当Im0=0,sin(θ-φk)=1 时,即短路前是空载状态,短路电流可能出现最大的瞬时值。将条件代入,得:

三相短路后,三相电流仍对称,可得到B 相、C 相短路电流。

短路发生前期,短路电流非常大,此时短路电动力相应的也达到最大值。随着短路时间增加,短路电流的直流分量衰减,短路电流逐渐进入交流分量为主状态,此时三相短路电流幅值基本相同,对应的短路电动力为稳态短路电动力,其值小于瞬态短路电动力。短路发生前期0.1 s 内,额定短路电流为63 kA,频率为50 Hz 时三相短路电流的波形图如图2 所示,0.01 s 时短路电流达到最大值,为160.6 kA,发生在C 相。

3 短路电动力计算本文建立了X-Y 平面的三相共箱GIL 的二维几何模型,在三相主回路中施加三相瞬时短路电流,通过Comsol Multiphysics 的二维瞬态电磁场接口,计算整个域(包括导体、SF6、壳体和周围的空气)内的磁通密度方向和大小、电流密度模和电动力。短路电动力的计算流程图如图3 所示。

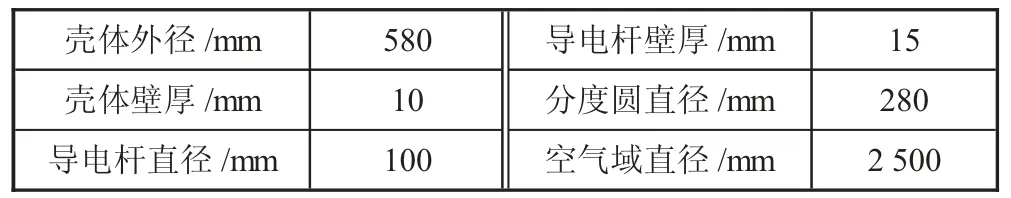

3.1 三相共箱GIL 模型三相共箱GIL 的三根导电杆布置在一个壳体内,可以采用单支柱绝缘子、三支柱绝缘子或盘式绝缘子实现高电位与低电位的电气隔离。三根导电杆有等腰布置、一字型布置、等边布置和异形布置等结构。本文以等边布置的三相共箱GIL 为研究对象,建立其XY 平面的二维仿真模型,如图4 所示,具体尺寸参数如表1 所示。

表1 模型尺寸参数表

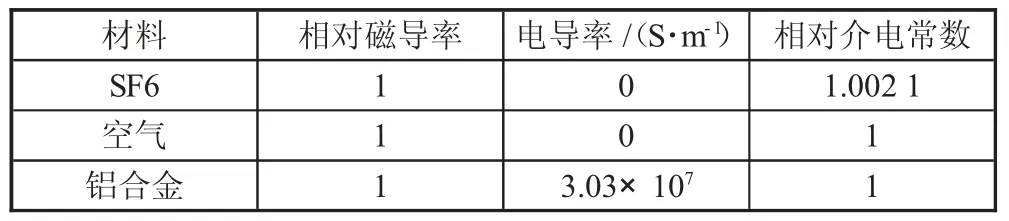

3.2 材料属性图4 中,导电杆和壳体材质为铝合金,壳体内部绝缘气体为SF6,外部气体为空气。具体材料属性如表2 所示。

表2 材料属性表

3.3 设置边界条件设置模型厚度为1 m。选择三根导电杆截面加载短路电流,剩余区域符合安培定律。由于仿真模型的空气域尺寸远大于GIL 壳体外径尺寸,所以将空气域外边界设置为磁绝缘。磁矢量初始值为零。

短路电流有效值63 kA、频率50 Hz,1 号导电杆加载iC,2 号导电杆加载iA,3 号导电杆加载iB。

4 求解分析短路电流作用下的三相共箱GIL 的不同时刻电流密度、磁通密度的演变如下页图5、图6 所示,下页图7 所示为不同时刻的电动力矢量。电动力作用于导电杆和外壳的径向截面(即X-Y 平面),大小和方向随着时间变化而变化,沿着Z 轴在导电杆和壳体上均布。

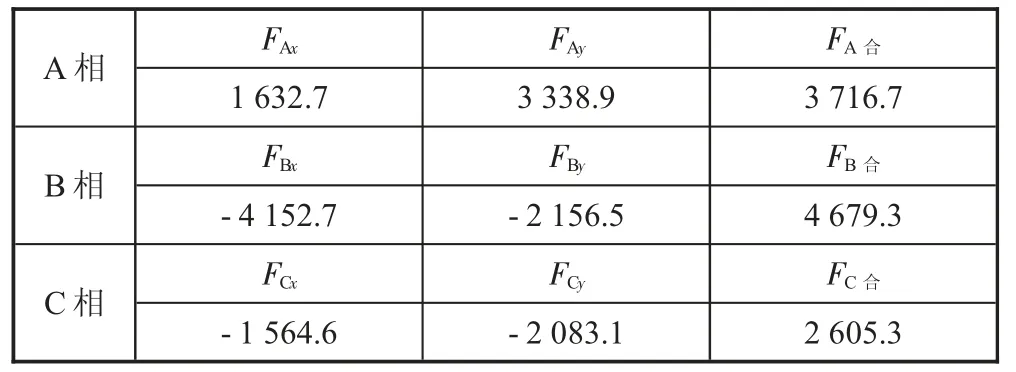

通过积分计算,分别获得三个导电杆的X 方向和Y 方向电动力的分力,如下页图8、图9 所示。通过全局计算获得三个导电杆的电动力的合力,如下页图10 所示。由下页图11 可知,电流产生最大短路电动力在B 相,即最大短路电动力为相角-30°的短路电流产生,时刻为0.008 8 s,最大值为4 680 N/m。

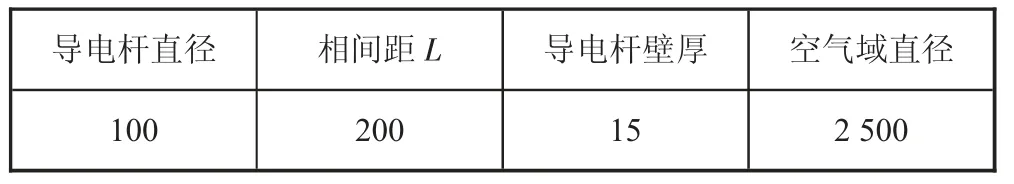

5 算法适用性分析5.1 计算模型因为仅有针对一字型布置的敞露式母线的母线导体所受最大短路电动力的计算公式,建立如下页图12 所示的导电杆和空气域的模型,进行相关计算,具体模型尺寸参数如下页表3 所示。

表3 0.008 8 s 时刻的三相短路电动力 N/m

表3 模型尺寸参数表 mm

5.2 公式法计算短路电动力[5]对于一字型布置的敞露式母线的母线导体所受最大短路电动力:

式中:f′M为最大短路电动力,N/m;Im为三相短路电流初始幅值,1.414×63×1 000 A;S 为相间距,0.2 m;Tm为最大电动力发生时刻,0.045 s。

代入数据计算得f′M=25 722.1 N/m。

5.3 有限元法计算短路电动力载荷:短路电流有效值63 kA、频率50 Hz,左侧为1 号导电杆加载iC,中间为2 号导电杆加载iA,右侧为3 号导电杆加载iB。见图13。

如图14 所示,有限元法计算的最大短路电动力发生在中间导电杆,值为22 950 N/m,为公式法计算值的89.2%。产生差异的原因为公式法没有考虑产品结构的影响,比如导电杆直径增大,公式法的短路电动力不会改变,但有限元法的短路电动力会因为两相导电杆的净距离降低而增大。本文采用的有限元法适用于三相共箱GIL 的短路电动力计算。

6 计算结果的工程应用短路发生时,会释放大量热量,产生巨大的电动力,破坏产品的热稳定性和动稳定性。产品结构设计需要重点关注绝缘子的耐短路电动力能力和产品的抗短路电动力振动能力。

6.1 绝缘子机械强度设计三相共箱结构如图15 所示。导电杆承受本相的短路电动力作用,绝缘子承受三相导电杆的电动力的共同作用。

三相导电杆之间的短路电动力相互作用随时间变化,有时相互抵消,有时相互加强。根据上文计算结果,短路电动力达到峰值时刻,受力分析图如图16 所示,同一时刻三相导电杆的电动力合力的方向各异。

承受短路电动力时,三相导电杆承受的电动力相互作用,某一时刻的电动力组合可使绝缘子产生最大应力,但由于三相力的方向各异,很难通过试验复现绝缘子承受三相短路电动力工况。如果仅采用最大短路电动力校核绝缘子强度,不能完全覆盖电动力对绝缘子的全部作用情况。根据绝缘子结构,结合瞬态短路电动力计算结果,提取相应的短路电动力,可以实现从不同维度校核绝缘子的机械强度。

工程上通过单相和两相的机械强度试验检核绝缘子耐短路电动力的能力。

导电杆需要承受电动力产生的弯矩,固定导电杆的绝缘子也承受该弯矩作用,三根导电杆的弯矩对绝缘子是相互独立的,可采用单相抗弯试验校核绝缘子的抗弯强度,如图17 所示,抗弯试验载荷为最大短路电动力产生的弯矩,方向根据绝缘子结构选择对绝缘子考核最严苛方向。

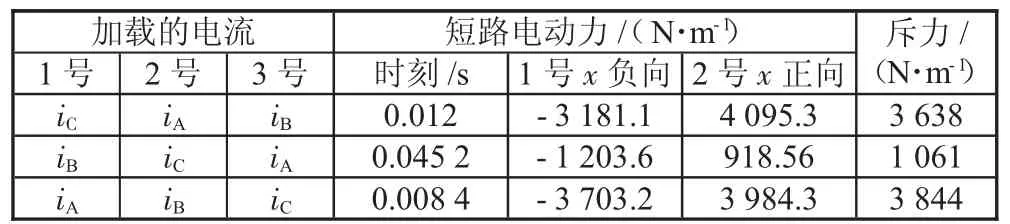

两相导电杆相间存在电动力产生的斥力,固定导电杆的绝缘子也承受相间斥力作用,可进行斥力试验校核绝缘子强度,如图18 所示。最大斥力提取方法为:选取1 号导电杆和2 号导电杆计算相间最大斥力,斥力值为1 号导电杆x 负向与2 号导电杆x 正向的短路电动力值的差。三相短路电流iA、iB、iC在三根导电杆间轮换加载计算,三次计算后可以获得任意两相电流间的最大斥力。如表4 所示,本文模型的最大斥力为iA、iB间产生斥力3 844 N/m。

表4 最大斥力计算结果

斥力试验方法如图19 所示,绝缘子按照实际安装工况固定后,在两根导电杆之间施加载荷,通过压力传感器显示加载载荷(假设工程应用中两个绝缘子的跨距为L,显示的加载载荷为。

6.2 抗振计算为了防止GIL 与短路电动力发生共振或者在短路时产生结构破坏,通过瞬态短路电动力的数据进行模态分析和谐响应分析,校核GIL 整体的模态和抗振强度等。见图20、图21。

7 结语通过有限元法能清晰地获得GIL 短路状态的磁场、电场动态分布情况,精确分析短路电动力的大小和方向,获得不同维度的短路电动力,提取适用于绝缘子的机械强度校核的电动力,指导三相共箱GIL 用绝缘子设计,同时瞬态电动力可以为GIL 的抗短路能力校核提供参考。该方法也适用于一字型布置、等腰布置等非对称布置形式的三相共箱产品的短路电动力计算。