张海东

(山西工程技术学院,山西 阳泉 045000)

引言矿井瓦斯突出一直严重威胁我国煤矿安全生产,若回采煤层为透气性差、突出危险性大的煤层时,会面临较大的瓦斯治理压力[1-3]。为了消除矿井高突低透危险性问题,我国专家学者进行了大量研究工作,主要围绕煤层突出危险性方面展开[4-6]。研究方向有:

1)水力化措施增强煤层透气性,包括水力压裂和水力割缝措施。

2)CO2致裂增透技术增强煤层透气性。

3)瓦斯治理综合技术措施,增透措施结合合理通风[7-13]。

之前的研究主要针对具体矿井进行工程实例研究,或关于矿井瓦斯运移规律进行研究,关于具体矿井瓦斯运移规律及治理措施合理选择方面的研究较少。

贵州中岭煤矿11034 工作面运输顺槽掘进过程中,瓦斯抽采长期无法达标,为解决该巷道瓦斯灾害问题,对现场煤层地质情况及透气性进行分析,采用数值模拟的方法对抽采区域瓦斯抽采情况进行分析,选择合适致裂增透措施增加煤层透气性,进行增透措施效果考察。

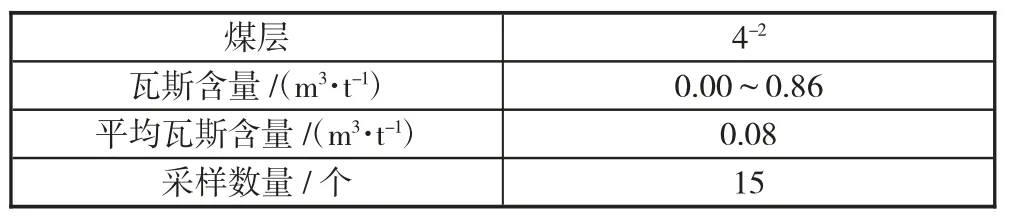

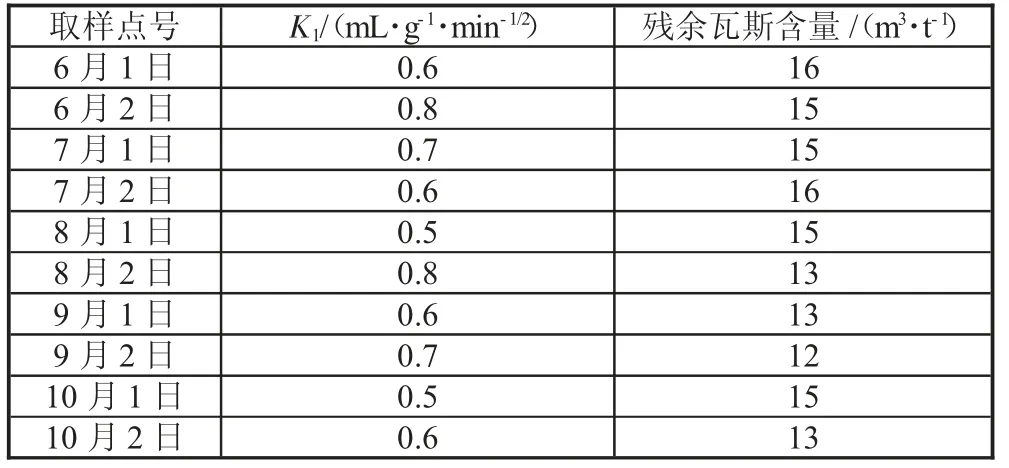

1 工程概况11034 工作面主采煤层为3 号,煤层平均厚度3 m,煤层原始瓦斯含量为18 m3/t。煤层顶板为砂质泥岩,平均厚度12 m,煤层底板为泥岩,平均厚度16 m。11034 工作面走向长度870 m,切眼长度180 m,工作面采用走向长壁综合机械化走向长壁开采。目前工作面处于掘进状态,工作面尚未贯通。11034 运输顺槽掘进至120 m,巷道掘进瓦斯抽采预抽14 d 后,进行K1值和残余瓦斯含量检测,检测结果如表1 所示。抽采钻孔、取样钻孔设计如图1 所示,钻孔参数如表2所示。根据残余瓦斯含量和K1值,抽采14 d 后,掘进区域残余瓦斯含量均>临界值8 m3/t,K1值均>临界值0.5 mL/(g·min1/2),抽采不达标。

表1 K1 值及残余瓦斯含量检测表

表2 钻孔参数表

2 瓦斯抽采分析2.1 瓦斯抽采情况分析为分析瓦斯治理过程中基本情况,对11034 运输顺槽掘进区域主管路瓦斯抽采浓度和流量进行监测,监测周期为14 d。监测结果如下页图2 所示。

由图2 可知,瓦斯抽采管路抽采浓度整体衰减较快,最大瓦斯浓度(体积分数,下同)为30%,14 d 后衰减到2%。抽采流量整体衰减速度较快,抽采初始最大抽采流量为2.1 m3/min,抽采时间持续14 d 后抽采流量衰减到0.3 m3/min。出现瓦斯浓度和流量衰减的主要原因为煤层透气性差,抽采钻孔施工完成后,抽采半径比较小,钻孔周边的裂隙范围比较小,因此出现抽采一段时间后浓度、流量衰减比较大的现象。

2.2 数值模拟及分析瓦斯抽采效果差的主要原因为煤层透气性差,导致抽采半径小,为研究3 号煤层瓦斯抽采半径,现对该区域瓦斯抽采半径进行数值模拟研究。本次数值模拟采用耦合模拟软件COMSOL Multiphysics。由于煤层是多孔介质,瓦斯在煤层中以游离态和吸附态存在,瓦斯抽采半径研究必须考虑煤体和瓦斯双介质的共存特征。该区域煤体低温较小,无煤层自燃现象,因此,不考虑温度对煤体渗流规律的影响,本次选用流固耦合模块。假设3 号煤层为均匀多孔介质,仅考虑煤层中瓦斯渗流,不考虑煤层中水渗流的影响。现场取3 号煤层样本带到实验室,测试相关模拟参数。边界地应力为20 MPa。假设钻孔周边抽采负压均匀,皆为101 kPa,模拟得出钻孔周边瓦斯含量分布情况及2 号钻孔10 m 位置周边瓦斯含量曲线如图3 所示。

由图3 可知,11034 运输顺槽前方存在瓦斯抽采空白带,根据图3-1 瓦斯含量分布云图可知,11034运输顺槽前方0~40 m 范围,巷道设计掘进轮廓线左、右帮15 m 范围存在煤层瓦斯含量和原始瓦斯含量相等(即未抽采区域),40~100 m 范围,抽采钻孔之间存在未抽采区域,钻孔孔底位置抽采空白带面积最大。瓦斯抽采过程中,钻孔内部抽采负压会存在压降现象,因此,孔底位置抽采空白带面积最大。通过瓦斯含量分布云图,可定性分析瓦斯抽采空白带分布位置及变化情况。

为确定瓦斯抽采半径,需对钻孔周边瓦斯含量进行定量分析,定量分析如图3-2 所示。0~1 m 区间范围,瓦斯含量与孔壁距离呈现线性递增趋势,1 号、5号钻孔递增量和递增速度均比2 号、3 号、4 号钻孔大,1 号、5 号钻孔在1 m 位置瓦斯含量达到18 m3/t(即原始煤层瓦斯含量),2 号、3 号、4 号钻孔1 m 位置瓦斯含量为14 m3/t,在5 m 位置点瓦斯含量到达原始煤层瓦斯含量。由于1 号钻孔、5 号钻孔一侧均无抽采钻孔,不会出现瓦斯抽采互相影响区域。2 号、3号和4 号钻孔抽采两侧均存在抽采钻孔,会出现瓦斯抽采区域耦合现象。因此,将1 号钻孔、5 号钻孔周边瓦斯含量情况作为单个钻孔抽采半径依据较为可靠。矿井瓦斯抽采影响半径为0~1 m,根据2 号、3 号、4号钻孔周边瓦斯含量增大的速度可知,钻孔两侧均有抽采钻孔的情况下,在瓦斯抽采有效范围内形成了能量耦合的现象,从而增加了瓦斯抽采有效范围。巷道前面40~100 m 范围内存在未扰动区,100 m 位置钻孔终孔位置抽采影响区域极小。

通过综合分析,目前11034 运输顺槽存在抽采效果差、抽采浓度低、抽采流量小的现象,抽采浓度和抽采流量衰减快、抽采半径小的问题。解决该问题的主要方式为增加煤层瓦斯抽采半径。

3 致裂增透措施及效果考察根据目前抽采情况分析,煤层透气性差,抽采浓度、抽采流量衰减比较快,需要实施致裂增透措施,由图3 可知,能量耦合效果最大影响范围为4 m,因此,考虑最终增透效果,将致裂增透措施钻孔终孔间距控制在6 m 范围内。

我国目前被广泛应用的增透技术有CO2致裂增透技术、水力压裂技术、水力割缝技术和深孔预裂爆破技术等。水力化措施使用的主要设施有加压泵站、水仓,设备比较大,工序较为繁琐,灵活性较差。深孔预裂爆破技术需要使用炸药、雷管等爆破用品,使用过程中需要专业爆破人员进行现场实施,装药过程中一旦塌孔,将炸药留置在钻孔中极易形成危险源。CO2致裂增透技术所使用的介质为液态CO2,将液态CO2存储在致裂器中,通过快速释放CO2,产生应力波,最终起到增透作用。同时CO2可以置换出瓦斯气体,对于瓦斯抽采具双重作用。综上所述,基于安全因素、可操作性等,选用致裂增透措施为CO2致裂增透技术。

3.1 CO2 致裂增透技术研究表明:CO2在7.2 MPa、31 ℃情况下以液态形式存在,60 kJ 的能量可以将1 kJ 的液态CO2汽化。温度超过31 ℃时,液态CO2在40 ms 内汽化,汽化过程中会产生高压波,对煤层产生致裂增透效果,提高瓦斯抽查效率。CO2对煤炭具有吸附作用,吸附特性高于瓦斯气体的吸附能力,实验研究表明CO2对煤层的吸附能力是瓦斯的4 倍。

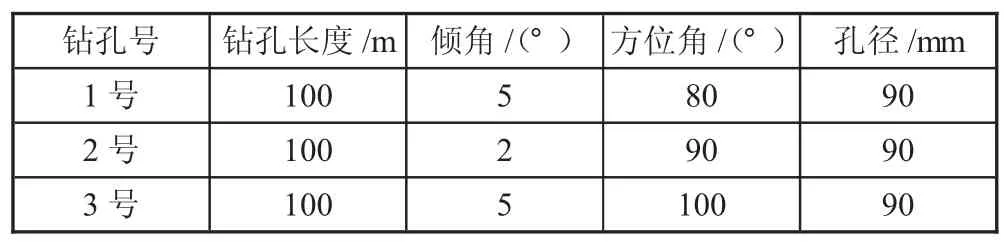

CO2致裂增透措施使用的设备如图4 所示。每根致裂器长度2 m,安装到致裂钻孔中,每个钻孔安装致裂器14 根,致裂孔设计如图5 所示,钻孔参数如表3 所示。

表3 致裂孔参数表

工程实施步骤:致裂器组装→液态CO2气体充装→井下安装→起爆致裂。

1)致裂器组装:致裂增透设备主要有充气阀、主管、发热装置、泄能阀和电极。各部件按照组装顺序进行组装,每次组装必须检查电路并进行导通工序。

2)液态CO2气体充装:CO2致裂器设备充填装置有空压机、增压泵、充装架和液态CO2钢瓶等。

充装流程:使用增压泵将液态CO2进行加压后填充到特质致裂器储液管中,致裂器储液管内液态CO2压力保持在8~10 MPa 之间。

3)井下安装:将致裂器运输到井下作业位置点,井下连接安装。致裂器收尾按照次序依次连接,每连接一节均需要检查电路,确保致裂器连接完毕后无电路故障。

推入孔内的致裂器必须达到设计数量要求,推送完毕后将封孔器和致裂器连接,封孔器尾部连接高压管路,同时推送入孔内,推送过程中防止高压管路和连接线断裂。使用的爆破线放置在顶杆上部,推进过程中随着顶杆一起送入。当致裂器推送到设计深度后停止推送作业。孔内所有设备连接完成,致裂器推送到位,测量线路导通情况,确定线路通畅后,使用高压打压管路至注水压力泵,观测管路压力,封孔压力为6~8 MPa,注水压力达到设定的压力后调试顶杆,设置顶杆轴力阻力,致裂器整体固定完毕。

4)起爆致裂:致裂器固定完毕后,测量电路导通后,使用矿用低压(9 V)起爆器启动致裂装置,起爆作业完成后,观测周边观察孔内瓦斯压力情况,为保证CO2释放效果,致裂器起爆后封孔器不立即卸压,保压15 min 左右,以保证致裂增透效果。

起爆后,CO2温度不断升高且压力持续增大,突破了CO2的气液变化临界点(31 ℃、7.35 MPa),管内CO2由气—液两相转化为次临界状态及超临界状态。主管内急剧升高的压力最终达到定压剪切片极限强度(可设定),高压CO2冲破定压剪切片从释放管释放,瞬间喷出的超临界CO2在煤体内产生了以应力波和爆生气体为主要动力的破煤能量。在应力波作用下,介质质点产生径向位移,由此在煤体中产生径向压缩和切向拉伸,当切向拉伸应力超过煤的抗拉强度时,会产生径向裂隙。在应力波向煤体深部传播的同时,爆生气体紧随其后迅速膨胀,进入由应力波产生的径向裂隙中,由于气体的尖劈作用,使裂隙继续扩展。随着裂隙的不断扩展,爆生气体压力迅速降低。当压力降到一定程度时,煤体开裂的应力因子小于煤体的断裂韧性,裂隙停止扩展。最终,在钻孔周围形成一片透气性高、裂隙发育的区域,从而达到致裂爆破的目的。

3.2 效果考察致裂增透后在原抽采设计基础上施工瓦斯抽采钻孔,对2 号钻孔瓦斯抽采浓度、抽采流量进行为期30 d 的考察,考察结果如下页图6 所示。

由下页图6 可知,在为期30 d 的瓦斯抽采浓度、抽采流量效果考察过程中发现,最大瓦斯抽采浓度为96%,最小抽采浓度为85%,60 d 衰减率为9%。抽采流量波动较小,最大抽采流量为3 m3/min,最小抽采流量为2 m3/min。抽采效果明显提高,和未实施致裂增透措施前对比,最大抽采浓度增加了2.2 倍,整体抽采流量波动比较小,增透措施效果明显。CO2致裂增透措施措施实施过程中未出现安全问题,技术措施安全可靠。

4 结语为系统研究低透气性煤层瓦斯治理问题,采用数值模拟运算计算抽采半径,跟踪考察抽采参数变化,实施致裂增透措施,并进行后期效果考察,得到以下结论:

1)原始煤层透气性差,抽采效果差,最大抽采浓度30%。

2)数值模拟研究结果显示原始煤层抽采半径为1 m,抽采半径较小。

3)实施CO2致裂增透措施后,抽采浓度提高了2.2 倍,增透效果明显。

CO2致裂增透技术有效解决了低透气煤层抽采困难的问题,研究结果和研究方法对于其他矿井瓦斯治理具有一定指导意义和现实意义。