徐 斌

(太原市精益市政工程设计有限公司,山西 太原 030002)

引言石油主要应用于汽车运输领域,我国的稠油资源十分丰富,在我国原有结构中占比较大。针对稠油主要采用向油井注蒸汽热采的工艺,而注汽锅炉是产生高温高压蒸汽的关键设备,作为稠油开采的关键设备,其运行的效果直接决定稠油开采的效率和成本。本文重点针对注汽锅炉的套管式换热器结构过于庞大,导致其在实际应用应力复杂的问题,通过数值模拟和有限元分析的方式对现阶段的结构进行优化设计,最终达到强化传热技术的基础上达到减小换热器体积和重量的目的[1]。

1 注汽锅炉套管式换热器的数值模拟研究本节将对注汽锅炉套管式换热器的内流场和结构多场耦合进行分析。本文所研究套管换热器分为内管和外管两部分。其中内管直径为73 mm,长度为11 mm;外管直径为121 mm,长度为14 mm。其中,圆形空间走高温水,环形空间走常温水。

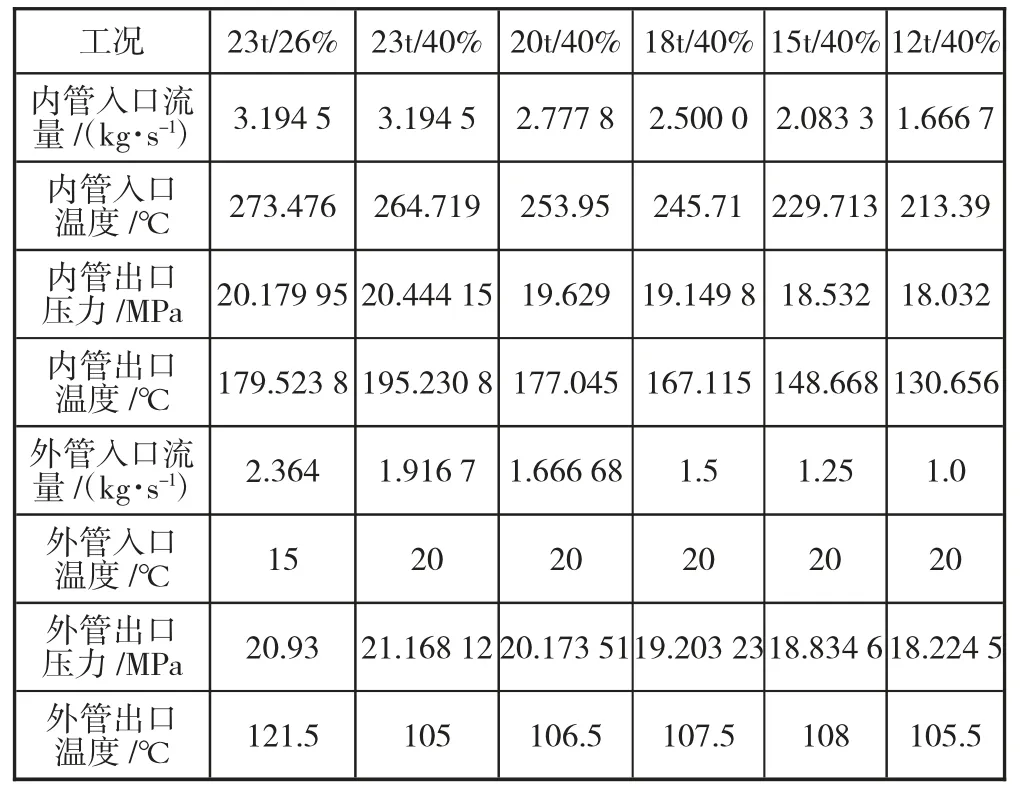

1.1 套管换热器的内流场数值模拟研究根据套管换热器的结构尺寸基于Pro 建立几何三维模型,为兼顾仿真结果和简化仿真计算量,将套管式换热器的几何模拟划分为156 万个网络单元格[2]。设定换热器内管避免的粗糙度为0.06 mm,根据实际工况对6 种工况下的内流程进行数值模拟研究,6 种工况对应的数值模拟边界条件如表1 所示。

表1 6 种工况对应的数值模拟边界条件

基于上述模型设置得出如下仿真结论:

1)沿着内部流体的流动方向,内管内壁、内管外壁和外管外壁的温度逐渐降低。其中,内管内壁温度从260 ℃降低为147 ℃,内管外壁温度从248 ℃降低为30 ℃,外管外壁温度从120 ℃降低为20 ℃。而且,在换热器弯头和接头位置的由小范围的温度突变的情况,从而导致存在该位置出现结构热应力的情况[3]。

2)沿着流体的方向,对应内管和外管内流体的速度降低,导致上述现象的主要原因为沿着流体的方向,流体的温度降低,对应的流体密度增大,对应阻力增大。

3)对于内管内壁而言,沿着流体方向压力降低;对于内管外壁和外管内壁的流体而言,沿着流体方向压力有所升高。

4)在不同工况下管道内的压力损失如图1 所示。

1.2 套管换热器结构多场耦合分析本小节将重点对套管换热器开展有限元分析研究,根据20 G 钢的材料属性对套管换热器有限元模型进行设置,尤其是将20 G 钢在不同温度下弹性模型、泊松比、密度以及比热容等参数对应的物理性能进行设置;为取得较为准确的仿真结果,将套管换热器的网格划分为228 580[4]。在仿真模型准确建立的基础上,分别对重力载荷下以及不同工况参数下套管换热器的应力情况进行对比。

1)重力载荷下对应套管换热器的应变及应力仿真。通过仿真分析可知,仅在重力载荷的作用下,套管换热器整体结构在横向方向的最大变形量为4.19 mm,在纵向方向的最大变形量为29.78 mm;套管换热器的外管设有专有量进行支撑,导致其外管的变形量不大,仅为0.9 mm。对于应力仿真结果而言,套管换热器外管弯头处的应力最大为21.1 MPa;而对应内管结构而言,其最大应力位于内管与外管的连接位置处,最大应力为25.9 MPa。

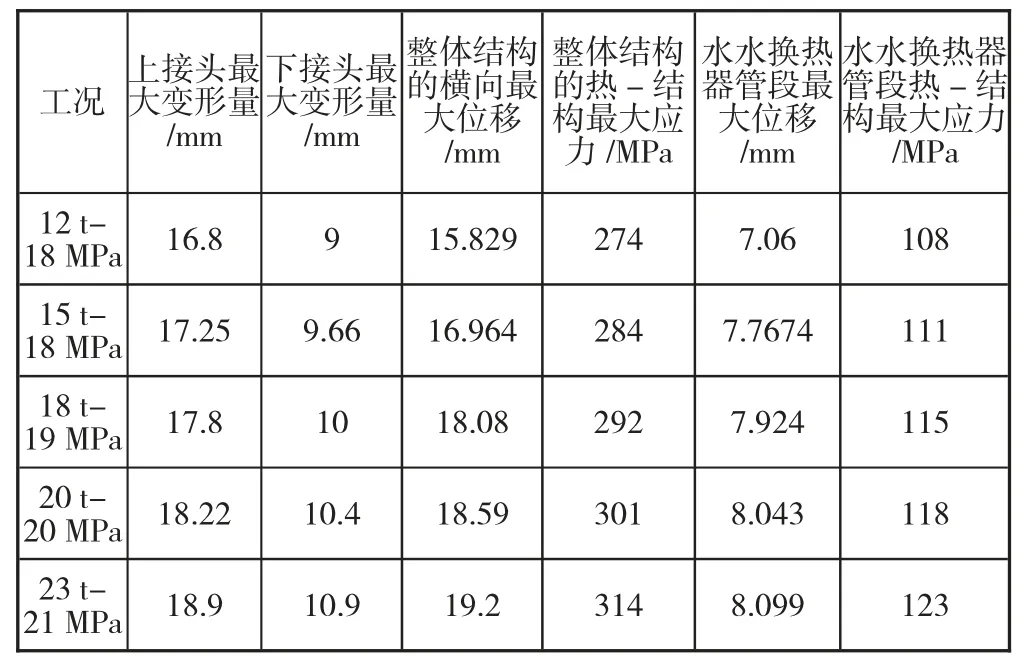

2)不同工况参数对应套管换热器的应力及应变仿真结果。仿真结果如表2 所示。

表2 不同工况参数套管换热器应力及应变仿真结果

由表2 可知,套管换热器的应力随着水量和压力的增加,对应在内管和外管相连接的位置出现应力最大值,最大值为314 MPa,该位置的温度值为190 ℃;换热器管段的最大应力值为123 MPa,该位置的温度值为104 ℃。

通过对套管式换热器多场耦合数值模拟分析的基础上,了解到导致套管换热器传热和结构强度的主要薄弱环节为直管部分。

2 套管式换热器的结构优化针对换热器直管部分的缺陷,为了提高换热器整体的传热系数,提高换热器的结构强度,从根本上解决传热强化和压力损失之间的矛盾,本文采用波纹管的形式替换直管形式,一般波纹管的结构如图2 所示。

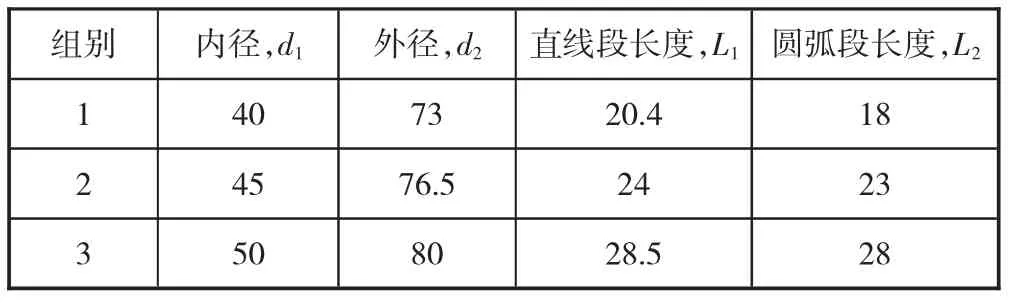

结合波纹管设计标准,一般要求弧形段直径d2和直线段的直径d1的比例控制在1.3~1.5 之间;将弧形段长度L2和直线段长度L1的比例控制在0.3~0.6之间;将直线段长度L1与直线段的直径d1的比例控制在0.35~0.55 之间。将波纹管的壁厚设定为11 mm[5]。结合原注汽锅炉套管式换热器直管部的结果,并参照上述比例,设计波纹管参数的正交表如表3 所示。

表3 波纹管正交数据统计表 mm

将上述四类,三组参数组成的12 种组合下对应的换热量、内管压差、环隙压差进行对比。通过仿真分析可知:

1)上述四个参数对换热量影响最大的为弧形段外径;对内管压差影响最大的参数为直线段内径;对环隙压差影响最大的参数为弧形段外径。

2)综合对比,最终得出波纹管内径为50 mm,外径为80 mm,直线段长度为20.4 mm,圆弧段长度为28 mm。

3 结语换热器为注汽锅炉套管的关键部件,其包括有内管和外管组成的圆形和环形换热机构,对于注汽锅炉套管的高效、安全、稳定运行具有重要意义。通过对波纹管内流场和结构多场耦合仿真分析,得出导致换热器传热效率低且结构应力的主要薄弱环节为直管部分。因此,本文针对性的对直管部分进行改造,改造后波纹管的关键尺寸如下:内径为50 mm,外径为80 mm,直线段长度为20.4 mm,圆弧段长度为28 mm。