余志伟

(江汉大学智能制造学院,湖北 武汉 430056)

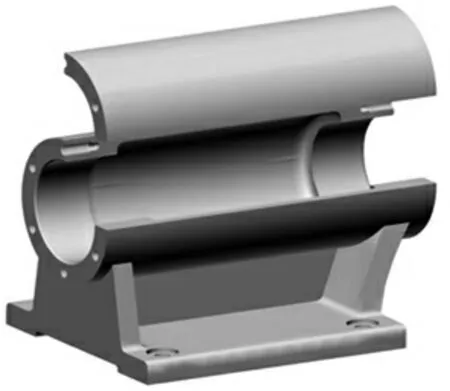

引言铣刀头底座属于叉架类零件,是一般零件里面形状结构比较复杂的一类。该零件由圆筒、底板、左右支撑板和肋板5个简单立体组合而成[1]。其中圆筒左右端面有6个沿圆周均匀分布的内螺纹孔,圆筒内部是台阶孔,左右孔小呈对称分布,中间孔大。底板为长方体,底板下面有方槽,上顶面前后有圆角,前后左右各有一个台阶孔呈对称分布。左侧支撑板是平面立体,形状为等腰梯形,右侧支撑板是曲面立体,曲面形状为圆环面。左右支撑板之间是肋板。铣刀头底座实体剖视图如图1所示。

图1 铣刀头底座实体剖视图

SolidWorks软件是法国达索系统子公司基于Windows系统开发的一款功能强大的三维设计软件[2]。该软件功能强大,简单易用,成为全球装机量最大的软件之一。软件以参数化特征造型为基础,具有强大三维造型能力。软件还带有符合我国国标的各种标准件库,使用起来十分方便,极大地提高了设计效率。广泛应用于航空航天、电子、汽车、模具、造船和机械等诸多领域。

1 铣刀头底座三维建模铣刀头底座由圆筒、底板、左右支撑板和肋板5个简单立体组合而成。三维造型的一般方法是根据简单立体的组合形式和位置关系,分别进行造型。造型的具体方法是先根据立体的形状结构特征,绘制草图,拉伸或者旋转凸台生成基本体。再处理基本体上面的其它孔槽结构。一般会使用到草图绘制、拉伸凸台、拉伸切除、旋转凸台、旋转切除、阵列、异型孔向导、倒圆和倒角等建模命令[3]。但是草图绘制方法不同,建模命令的选择以及使用顺序的不同,都会对造型的结果和速度甚至后续装配产生较大影响。

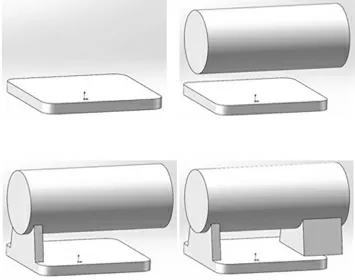

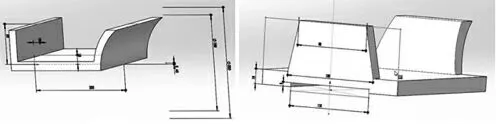

2 三维建模方法1新建零件,在草图环境下绘制底板草图,拉伸凸台生成底板基本体。绘制圆筒外圆草图,拉伸凸台生成圆筒基本体。分别绘制左右侧支撑板草图,拉伸凸台生成左侧支撑板实体和右侧支撑板基本体。铣刀头底座基本体1建模过程如图2所示。

图2 铣刀头底座基本体

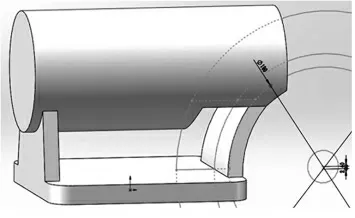

右侧支撑板是曲面立体,曲面形状为圆环面。基本体生成以后,再用拉伸切除命令生成实际形状。但是这时会出现问题。就是在拉伸切除支撑板基本体的同时,上面的圆柱也被切除了一部分。右侧支撑板拉伸切除问题如图3所示。问题出现的原因是基本体的造型顺序问题。解决办法:一是重新再生成圆柱,补全缺掉的部分。二是改变造型的顺序,按照底板、左支撑板、右支撑板和圆柱的顺序生成基本体。

图3 右侧支撑板拉伸切除问题

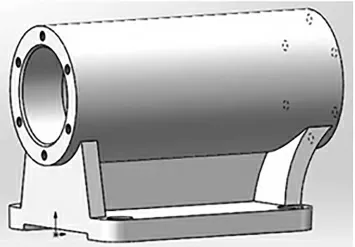

肋板和其它结构的建模方法是:在前视基准面上绘制肋板轮廓草图,然后前后双向拉伸凸台生成肋板实体。在底板左端面绘制方槽轮廓草图,拉伸切除生成方槽。绘制底板上的台阶非圆轮廓线草图,旋转切除生成台阶孔。或者绘制圆草图,拉伸切除生成台阶孔。圆柱里面的台阶孔也可以采取和底板上面的台阶孔一样的生成方式。圆筒左端面的螺纹孔可以旋转切除生成一个,再利用圆周阵列生成其它5个相同的螺纹孔。右端面的螺纹孔和左端面的对称,采用镜像命令即可。完成后的铣刀头底座实体如图4所示。

图4 铣刀头底座实体

3 三维建模方法2新建零件,在草图环境下将底板、左右支撑板看作一个整体,在前视基准面上绘制轮廓草图,然后前后双向拉伸凸台生成基本体。绘制底板下面的方槽和支撑板外形轮廓草图,通过拉伸切除一次性生成实体。这种建模的方式,一次可以生成多个实体,建模效率高。但草图绘制相对方法1而言,略显复杂。铣刀头底座基本体2建模过程如图5所示。

图5 铣刀头底座基本体2

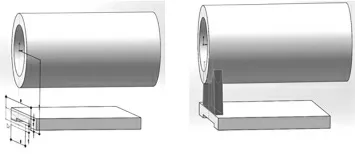

4 三维建模方法3新建零件,在草图环境下将底板和下面的方槽看作一个整体,绘制外轮廓线草图,一次拉伸凸台形成底板基本体。圆筒的建模可以采取绘制内外圆轮廓线草图,一次拉伸生成圆筒,再拉伸切除里面的大孔。还可以绘制圆筒内外非圆轮廓线草图,采用旋转凸台的方法生成实体。这种建模的方式,设计思路清晰简洁,减少了命令的使用,建模效率高,后期编辑特征也比较方便。支撑板和肋板的建模除了前面两种方法以外,还可以采用筋特征的方式生成实体[4]。具体方法是先绘制筋轮廓草图,给定拉伸方向和尺寸,直接生成实体。铣刀头底座基本体3建模过程如图6所示。

图6 铣刀头底座基本体3

5 结语分析了铣刀头底座的结构形状特点,详细论述了不同草图绘制方法、建模命令选取以及建模顺序安排下零件建模的优缺点和解决办法。掌握合适的建模方法和技巧,可以提高产品设计效率,缩短开发周期,具有较高的实用价值。