曹 鹏, 同晓军

(陕西黄陵二号煤矿有限公司, 陕西 延安 727307)

引言随着AI 技术和5G 通讯等智能科技的加速推广,将以锚索机器人及智能快速掘进一键启动、视频监控等技术的研发应用为契机,实现快速掘进成套装备工作面本地控制、无线遥控、远程控制和可视化控制等功能,通过大数据分析,实现掘进系统一键启停、自主定向导航、自动定形截割、自动支护及自动扫帮等功能,进一步释放智能快速掘进设备潜力[1-2]。同时,将大力推进AI 技术在NOSA 管理中的应用,在307 区域装配AI 智能场景识别视频监控系统,实现智能掘进和人力智能安全感知融合管控。持续践行“机械化换人,自动化减人,智能化少人,确保安全”的目标[3]。

1 工程概况二号煤矿是黄陵矿业公司所属的大型骨干矿井,井田位于陕西省黄陵县双龙镇境内,井田总面积352 km2,地质储量9.45 亿t,可采储量6.4 亿t,煤层平均厚度3.39 m。矿井始建于2004 年5 月,核定生产能力800 万t/年。215 胶带巷位于陕西黄陵二号煤矿井下二盘区左翼,设计长度为3 510 m,巷道主要用于215 综采工作面回采时出煤系统铺设、供排水安装,截止2020 年12 月底施工399.4 m,剩余3 110.6 m,于2021 年开始快速掘进设备工业性试验。

2 支护优化与设备配套1)215 胶带巷沿煤层顶板掘进,矩形断面,掘宽5.4 m,掘高3.8 m,断面积20.52 m2,掘进期间采用超前迈步支架装置作为临时支护,永久支护为锚网梁索联合支护。由于快掘设备比原综掘设备体积大,为满足该套设备正常使用,将215 胶带巷高度变更为4 m,掘宽不变,断面积变为21.6 m2。由于二盘区地质条件限制(顶板掉矸而帮部完好),所以顶部支护参数不做调整,两帮部排距由原设计900 mm 优化为1 200 mm,其余支护参数和规格不变。实践表明,优化后的支护强度能够达到预期支护效果,后续需加强矿压监测,根据矿压监测和现场情况,及时进行适当调整。

2)215 胶带巷快掘设备由EBZ260M-2 型锚护掘进机(加迈步支架临时支护)、CMM4-30 液压锚索钻车、ZDY80/120/135 型可弯曲胶带机、DWZY800/1500迈步自移机尾、自移设备列车等组成,构成锚护一体化快速掘进设备,适用于中厚煤层及半煤岩巷的掘进。如图1 所示。

3 工业性试验1)支护工艺。安排5 人使用2 台气腿式锚杆机施工顶板锚杆,每循环共21 根顶锚杆;安排4 人使用2台手持式锚杆机施工上部3 根帮锚杆,底角锚杆滞后迈步支架尾部20 m(由八点班施工),每循环共13.5根帮锚杆;安排2 人利用1 台气腿式锚杆机施工迈步支架后锚索,每循环平均6 根锚索。锚杆支护均在割煤后进行施工(底角锚杆在八点班施工);锚索支护在割煤和锚杆支护时均可进行施工,基本能保证迈步支架后所有锚索施工到位。

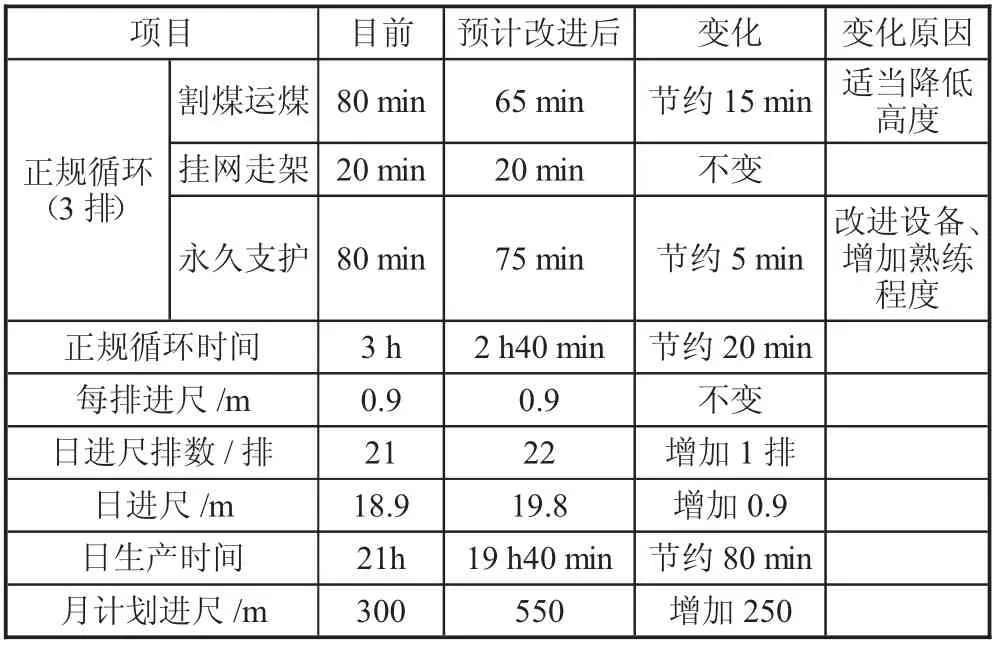

2)快速掘进工业性试验。每个正规工作循环包括:割煤运煤、上网走架和永久支护。最高日进尺达21 排时,每循环用时约3 h,分别是割煤运煤用时约80 min,上网走架共20 min,永久支护用时约80 min。

4 施工效率低的影响因素1)单进水平效率低。每循环割煤运煤时间平均80 min,占比44.4%,严重制约单进水平。为满足快速掘进设备顺利通过及激光仪安设需求,巷道高度由原设计3 800 mm 调整为4 000 mm,而煤层厚度2.1~3.3 m,平均厚度只有2.7 m,巷道底板破矸至少700 mm,平均1 300 mm,破底割矸时间较长,与原综掘设备相差不大。巷道局部区段顶板较为破碎,导致不能正规循环作业,短掘短支影响单进水平。破矸或掉矸较多,导致运煤困难,大块矸石会堵在掘锚机一运和可弯曲皮带转载点处,此时需要停机安排人员处理,造成运煤时间长。

2)支护操作用时长。支护时间在每循环占比约44.4%,严重制约单进水平。机载锚杆钻机支护锚杆每循环超过气腿式锚杆钻机1 h 以上,因此目前使用气腿式锚杆钻机进行锚杆支护,因机载锚杆钻机设备大、超前迈步支架阻碍和操作液压系统对锚杆眼位精度要求高,导致确认锚杆眼位耗时长。支护顶部中间1 根锚杆时,因设备较大,掘锚机上方空间有限,需要摆动掘锚机截割部,用时长;只配备2 台机载锚杆钻机,无法实现左右巷道顶、帮部同时支护。机载锚杆钻机操作耗时耗力,操作需要配备人员为:机载锚杆钻机车操作工1 人、机载锚杆钻操作工1 人、钻机上更换钻杆1 人、底板上准备锚固剂以及穿锚杆1 人。机载锚杆钻机扭矩力较小,达不到初次预紧力,需要人工进行初次预紧,相对耗时耗力。在锚注锚杆时,因钻机上端防钻杆摆动装置较小,锚杆托盘无法通过,所以在锚注时需要将托盘提前拆下放在设备上端。锚索钻车与掘锚机之间有除尘风机风筒和转载点,导致间距过大,最短5 m,为保证顶板安全要求锚索支护紧跟迈步支架,因此采用气腿式锚杆钻机施工锚索,不能发挥锚索钻车优势,锚索支护耗时较长。

5 割煤改进措施在不影响巷道使用的前提下进行降低掘进高度的可行性试验,拟采用机载临时支护替换迈步支架,现已联系厂家,交流改进原有机载临时支护,确保临时支护面积不小于3.0 m×2.9 m,若试验成功,预计可将巷道高度调整为3.5m,少割矸0.5 m。其次,改进掘锚机和可弯曲皮带联锁装置,使设备运行操作更方便,运煤更通畅,预计每排节约用时约5 min。针对锚杆支护,将掘锚机原有的机载钻机转速提高,增加钻箱进液管直径(由原Φ13 m 变为Φ19 m,已达到预期转速),进一步提高锚杆施工效率。针对锚索支护,通过增加泡沫除尘设施,缩减机载除尘风机风筒,从而减少锚索钻车与迈步式支架间距,使锚索钻车可以紧跟迈步支架施工锚索,充分发挥锚索钻车优势。继续加强职工操作训练,进一步提高操作熟练程度、割煤效率、支护效率和各工艺衔接顺畅程度。综合上述改进方案,每排共计可节约5 min 以上,每循环节约20 min,每天生产时间节约80 min(见表1),能够圆满完成月进尺550 m 的预期目标。

表1 改进前后快掘效率对比表

6 优化效果引进快速掘进技术,实现了从综掘到快掘,再到智能化快速掘进的跨越。快掘智能化控制系统在复杂地质条件下实现成功应用,让井下少人掘进成为现实,取得了较好效果,同时为探索无人掘进技术奠定了基础。

1)效率高。智能掘进系统应用以来,先后在厚煤层巷道月进尺保持在680 m 以上,在薄煤层含硬夹矸巷道掘进月进尺保持在550 m 以上,较传统掘相比,掘进速度提高了2 倍多。

2)用人少。原来掘进工作面,每班需要13 名职工,装备智能化掘进系统后,现在只需5 人井下巡视,1 人地面远程操作就可以完成正常掘进任务。掘进队用工人数在原来的基础上可减少20 人,掘进综合工效提高了20%以上。

3)安全性高。据相关数据统计,发生在掘进过程中的安全事故占到了很多煤矿安全事故的1/3。煤矿智能快速掘进系统及机器人系统的研制和应用,破解了复杂地质条件智能掘进难题,可实现掘、支、运同步作业,减少掘进工作面人员,让工人远离危险和繁重岗位,不仅进一步减轻了职工劳动强度,更提高了安全系数,促进煤矿安全管理。