李鹏圣

(上海市政工程设计研究总院集团第十市政设计院有限公司, 甘肃 兰州 730000)

引言“2030 年碳达峰”和“2060 年碳中和”,是党中央作出的一项重大决策。在此背景下,热电厂所产生的蒸汽的利用显得尤为重要。蒸汽管道的“跑冒滴漏”现象的针对措施,是设计、施工、运营环节的重中之重。

1 设计参数的选取1.1 压力管道参数选择根据相关设计规范可以知道,城镇范围内蒸汽管道参数为:介质设计压力小于或等于2.5 MPa,设计温度小于或等于350 ℃。高于此温度范围内的管道应划分为GC 类管道。但仍需注意:工业用户范围内部(以厂界划分),管道属于GC 类管道。但末端为汽水换热站等形式的热力站时,应仍旧按照GB2 类管道进行划分。市政供蒸汽管道接入单体民用建筑时,应当以建筑入口进行划分。单体民用建筑内部蒸汽管道应划分为GB2 类[1]。

当划分为GB2 类管道时,主要遵循标准为《城镇供热管网设计规范》CJJ34 和《压力管道规范公用管道》GB/T38942。当划分为GC 类管道时,主要遵循的标准为:《压力管道规范工业管道》GB/T20801.1~5。民用单体建筑内部的蒸汽管道还应符合《民用建筑供暖通风与空气调节设计规范》GB50736 的相关要求。

1.2 蒸汽管道的设计压力/温度的选择蒸汽管道一旦确认为GB2 类或GC 类时,应当按照相应规范进行确认计算。应当注意的是:直埋蒸汽管道采用“钢套钢”管道,其中外护钢管设计压力为0.2 MPa,设计温度应取95 ℃,且为压力管道,应当按照相应标准进行监督管理。电厂出围墙处的接口的最高工作压力由电厂进行确认,并根据《压力管道规范动力管道》GB/T32270 进行设计压力的选择,或可按照电厂内管道的设计压力取相同数值。蒸汽锅炉房出口蒸汽为过热蒸汽时,应当考虑锅炉正常那个工作时的工作偏差,锅炉制造商未提供时,应当取+5 ℃[2-3]。

2 设计工况及目标的明确对于蒸汽管道而言有很多不同存在的工况:管道建设完成后,水压试验工况;管道按照部分负荷运行;管道按照设计负荷运行;管道支线处于关断状态;管道停止运行后的冷却状态。针对不同工况分析阐述主要设计方法或设计参数的影响及需要考虑的问题。

2.1 设计跨距管道跨距的计算分为:强度条件和刚度条件。虽然GC 类管道和GB2 类管道的跨距计算公式不尽相同,但其从其选择的参数可以知道:A 工况单位管长重量最大,材料许用应力大。E 工况与A 工况跨距的计算结果相同。C 工况单位管长重量最小,材料许用应力最小。所以对于某一蒸汽管道,应该分别计算A工况和C 工况的跨距,分别校核,取最小的跨距计算结果,如表1 所示。

表1 某蒸汽管道跨距计算结果

根据以上计算可以看出,并不是设计工况的条件是最严苛的要求。因此需要分别计算,保障管道在任意时刻的安全可靠。

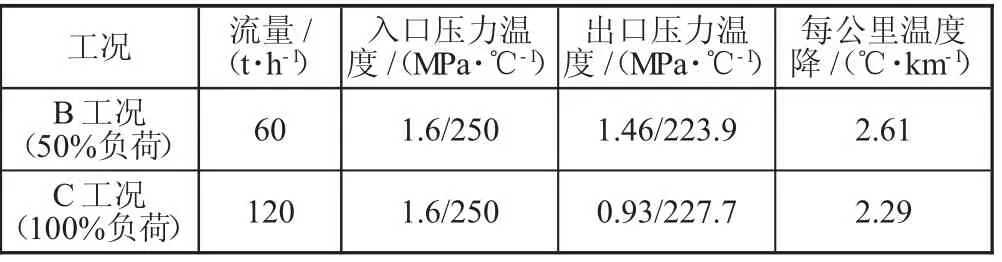

2.2 设计温度降随着长距离蒸汽管道的工程建设,某些工程中,建设单位主要对单位长度温度降有技术性要求。但往往由于给定的条件模糊不清,造成设计人员的困扰。下面就B 工况和C 工况进行实例计算,如下页表2 所示。

管道长度L=10 km,架空敷设,室外环境温度取-5 ℃,平均风速1 m/s,设计流量120 m/h,其余参数同上例。使用AFT Arrow软件进行计算(不考虑局部热桥效应的理论计算)。

通过表2 可以看出:部分负荷工况下,温度降明显高于100%负荷的温度降。在此类蒸汽管道设计时,必须要明确设计工况,否则每公里温度降的数值计算将没有可对比性。因此最好建议在以每公里温度降为控制参数的绝热计算过程中,应当按照常用负荷工况比率考虑。根据实际工程经验,建议按照70%负荷工况校核计算每公里温度降,达到能量节约和工程投资相匹配的结果。

表2 100%负荷和50%负荷计算结果

2.3 设计位移蒸汽管道在运行过程中存在着支线阀门,若支线阀门处于关断状态,则和主线不能同步发生热位移。在阀门正产开启的工况下,T 与E1 产生同步热位移。当阀门关闭时,E1 与E2 之间处于常温状态,T 处产生水平热位移。应当注意的是,在平面布置时,此类问题并不算很严重。当管道竖直布置时,支线处的位移无法与主线同步产生热位移,会导致支架脱空,破坏管系受力。因此在支线设计时,应当采用应力分析软件,分工况建立模型,计算E1 及E2 处产生的热位移,从而选择合适的管托,防止管道脱空。

3 汽水换热与疏水设计3.1 汽水换热器选型计算若蒸汽为饱和蒸汽,进入换热器后会变为凝结水。过热蒸汽进入换热器亦会变为凝结水,但过热蒸汽所经历的过程如下:过热蒸汽→等压饱和蒸汽→饱和水→疏水阀。明确以上过程后,在对换热器进行选型计算时应当注意下列内容:

1)饱和蒸汽换热器选型时,平均对数温差的计算:蒸汽侧进口饱和温度和凝结水出口温度相同;

2)过热蒸汽换热器选型时,平均对数温差的计算:蒸汽进口侧的温度取蒸汽入口温度,凝结水出口温度为其对应压力下的饱和温度。

3.2 汽水换热流程汽水换热采用2 段换热,汽水换热+水水换热,然而一些厂家在进行设计时采用两段换热直接连接。此系统随着负荷的调节能力不足,冷侧流体温度控制稳定度不高,蒸汽凝结水出口温度不稳定。具体原因如下:

1)当冷侧流体负荷由大突然变小后,一段换热器,蒸汽出口有可能仍然是过热状态,换热位差加大,一段蒸汽入口控制阀“来不及”调节,指示冷侧流体温度增加。

2)一段换热器出口蒸汽温度若为过热状态,那么在二段换热阶段出口为饱和温度状态。此时无法达到充分利用凝结水显热的目的,造成蒸汽浪费。

如图1 所示:一段换热后设置疏水阀,进行汽水分离,凝结水进入二段换热器实现其显热的换热。

3.3 疏水阀的选型3.3.1 疏水阀的分类

不同类型疏水阀其排放方式有不同。不同类型疏水阀应当根据厂家技术手册或《蒸汽凝结水回收及疏水装置的选用与安装》05R407 规定执行。

3.3.2 疏水阀选型的注意事项

应当根据产品样册明确疏水阀的工作范围,见图2。

在排量选型时,应当根据管路布置,确定疏水阀进出口的压差,然后根据产品样册对应的排量曲线(如图3 所示)进行选型。

4 结论本文仅针对GB2 类蒸汽管道做了详细论述,GC类蒸汽管道其设计体系与GB2 类截然不同,管道壁厚、管道跨距等计算公式均有较大差异,其中部分公式内系数的取值也不尽相同,因此,蒸汽管道的分类划分非常之关键。