齐延云,黄开展,马 勇,王庆振,吴泓霖

(中海油能源发展股份有限公司工程技术湛江分公司,广东 湛江 524057)

引言随着海上油田群小区块油田滚动开发项目和边际油田开发项目的不断增加,无修井机海洋石油平台的修井作业量也在逐年增加,电泵井投产后出现故障时,必须等待自升式悬臂梁钻井平台进行修复解决。为解决自有钻井平台资源有限,租用成本高、实施增产措施手段受限等问题,中海石油(中国)有限公司湛江分公司2009 年在WZ11-1 平台和WZ11-4D 平台投入增加了一套每个部件采用小模块化设计、单个模块质量不超过8 t,液气路管线随模块布置,模块间软管快速连接的90 t 可搬迁轻型修井机,该修井机属于可搬迁式轻型修井机,通用于WZ11-1A 平台和WZ11-4D 平台。多年来有效地解决了油田油井故障,井下工艺和增产措施实施难得问题,此外对于修井机的安装和拆卸也形成了一套成熟的拆装技术,对特殊情况(外部资源协助,吊装能力满足)下的修井机调向(旋转180°)进行了研究和计算,通过对该套修井机上移动座结构吊装计算,上移动座在吊装工况下,结构强度以及吊耳强度,满足模块化组合整体吊装要求,在作业过程中可大幅提升调向作业时效。海洋90 t 可搬迁修井机模块化组合整体吊装在南海WZ11-4D 井口平台弃置项目中的成功应用,为可搬迁修井机在我国海上油田的安装、拆卸和调向技术提供参考。

1 项目背景WZ11-4D 平台于1986 年安装完成,1987 年投产使用,是一座四桩八腿的导管架平台,该平台从投产到2019 年已经服役32 年。目前平台共有15 口井,都处于关井状态,平台固定人员已全部撤离,平台已无生产价值,同时由于平台设备长时间处于闲置状态,导致设备及管道腐蚀严重,有限公司湛江分公司计划对该平台进行废弃处置。WZ11-4D 平台无法满足生活支持,本次WZ11-4D 平台15 口井永久弃井作业采用了90 t 可搬迁修井机+修井支持平台模式进行弃井作业。同时修井机一次安装完成后,因井位限制,无法全覆盖15 口井的作业,需要在中途对修井机进行一次180°的旋转,方能满足作业需求。由于支持平台(德盛287)吊车吊装能力高达190 t,作业中途的修井机转向,为节约时间,计划采用修井机上移动座模块组合整体吊装方式进行[1]。

2 海上平台弃置作业前设备布局2.1 可搬迁修井机在WZ11-4D 平台上的布局WZ11-4D 平台上甲板尺寸长30 m,宽16 m,总面积480 m2。井口区域共有15 口井,布置形式为5×3,井间距为2.286 m×2.286 m。由于平台吊机能力为10 t,可搬迁修井机在WZ11-4 平台上的布局需要能覆盖所有井位。

2.2 支持平台德盛287 停靠WZ11-4D 平台的情况介绍支持平台德盛287 停靠WZ11-4D 平台的就位示意图如下页图1 所示。支持平台停靠WZ11-4D 平台平面的现场效果图如下页图2 所示。

3 可搬迁修井机上移动座模块化组合整体吊装计算可搬迁修井机上移动总成主体大梁采用整体焊接式结构,动力绞车橇系统通过螺栓与大梁连接成一体,走道与大梁通过销子连接成一体,这样既保证了整体性,又保证了装拆运输的方便性。主材料采用优质低碳钢板组焊成的H 型钢进行焊接,并在适当的位置均焊有加强筋板,保证上移动座的承载能力。上移动座结构吊装计算主要包括结构强度和吊耳强度校核两个方面[2]。

3.1 上移动座吊装结构强度计算上移动座吊装模型如图3 所示,四个吊索的顶端固定,4 根钢丝绳模拟为只受拉的构件。

其中上移动座模块重量约为55 t,设备重量考虑1.35 的动力系数,在此重力影响下上移动座吊装工况结构通过计算,UC 值最大为0.99,主梁的最大UC 值为0.64,均小于美国钢结构许用UC 值1.0,说明上移动座结构强度足够,满足吊装要求。

设备重量考虑2 的动力系数,在此重力影响下通过计算,上移动座吊装工况结构UC 值主梁上最大UC 值为0.15,小于美国钢结构许用UC 值1.0,说明上移动座结构强度足够,满足吊装要求。

3.2 吊耳强度校核设备重量考虑2.0 的动力系数,在此重力影响下井架合套吊装钢丝绳拉力计算结果如图4 所示。

可以看出,钢丝绳最大拉力为396 kN。而吊装耳板材料:-50/Q345D 经过对耳板圆孔挤压强度校核、耳板圆孔薄弱处剪切强度校核、焊缝强度校核,计算得出安全系数分别是2.98、1.73、5.07,均大于1.67 的安全系数,强度足够。

通过上述吊装分析计算,90 t 可搬迁修井机上移动座模块化组合后,在吊装工况下,结构强度以及吊耳强度,满足整体吊装工况要求。

4 模块化组合整体吊装在弃置作业中的应用2020 年11 月20 日,因WZ11-4D 平台永久弃井作业需求,需要对90 t 可以搬迁修井机整体旋转180°才能完成剩余井位的弃井作业。现场结合实际作业条件、吊车吊装能力以及上甲板平面空间,采用了支持平台190 t 吊车和WZ11-4D 平台10T 吊车配合完成修井机整体转向的作业思路。

4.1 修井机整体转向思路拆除井架以及可搬迁修井机上移动座模块化组合整体吊装计算以外所有钻台附属件和设备→利用支持平台190 t 吊车将修井机上移动座整体吊起,并平移至WZ11-4D 船尾(不解钩)→再利用WZ11-4D平台10 t 吊车将修井机下底座吊起,并转向180°进行就位固定→回移190 t 吊车,并将吊起的上移动座回转180°,之后回装在下底座上进行固定。

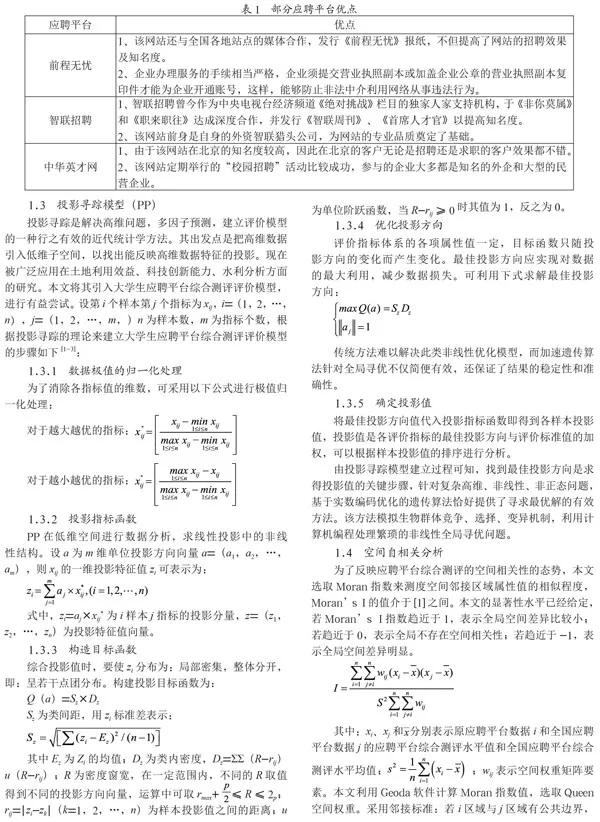

4.2 整体吊装转向施工内容按照修井机整体转向思路采取了如下页表1 所示的施工顺序进行了整体吊装转向施工。并完成安装现场模块化组合整体吊装,现场效果如下页图5所示。

表1 90 t 修井机整体吊装转向施工顺序及内容

5 结语海洋90 t 可搬迁修井机在作业过程中,如因作业需要涉及转向时,在平台吊装能力允许的情况下,修井机上移动座模块化组合整体吊装是可行的,也很有必要,能有效地缩短施工周期,大大降低作业费用,为海上油田节约大量的操作成本,提高油气田的经济效益。此次海洋90 t 可搬迁修井机模块化组合整体吊装在南海WZ11-4D 井口平台弃置项目中成功应用,同时在海洋石油平台尚属首次,为可搬迁修井机在海上油田的安装、拆卸和调向技术提供了很好参考。