李 成

(兰州资源环境职业技术大学 机电工程学院,甘肃 兰州 730021)

引言随着科学技术和制造业的飞速发展,人们对于产品的质量有了更高的追求。我国的制造业相对发达国家来说还具有一定差距,特别是对于机械制造业要求比较高的重要领域,例如航空航天、军事、航海船舶等领域所需求的零件,其精度要求越来越高,加工形状复杂多变。在制造材料的选择方面,还存在着诸多的不足,因此目前车刀的材料及性能的选择成为了机械制造业的重中之重。

1 材料的选择方向在合金刀具材料的选择方面,其耐磨性、强度及工艺性等不可兼顾,因此只能在使用过程中根据加工对象的特性和加工条件选择合适的刀具,因此对使用者和管理造成了诸多问题。结合当前迫切的形式,为进一步改善合金车刀在使用时的切削能力,提出以下几个方面[1]。

1.1 材料分子的改变通过细化晶粒,形成理想的铸锭组织等轴晶,等轴晶具有各向异性小,加工时变形比较均匀、可塑性好、性能优异等优点,利于铸造及随后的塑性加工。晶粒度的大小影响铸锭的质量和力学性能,枝晶的细化程度及枝晶间的疏松、偏析、夹杂对铸锭质量也有很大影响。因此通过分子材料的改变使得硬质相晶间表面积增大,从而增强晶粒间的结合力,可使其耐磨性和强度均可得到提高[2]。

1.2 材料热处理为了提高刀具表面的耐磨性,可选用硬质合金材料,在强韧性较好的的基础上,对其表面进行渗氮、渗硼等热处理即可。对于强韧性较差的硬质合金材料,对其进行整体热处理,在改变材料分子结构的基础上,以降低WC 硬质相晶的邻接度,从而全面提高硬质合金刀具的强度和韧性。

1.3 添加涂层材料使用涂层硬质合金材料制造的刀具的优点:抗磨损能力比较强,其切削刃形状、槽形相对稳定,断屑效果良好,切削能力可靠,因此在加工过程中实现自动控制时较为常用;在选择涂层硬质合金材料做刀具时,对其基体进行精化处理,可获得较高的尺寸精度。在新的TiN 基合金和多元复合层添加TiN 涂层,对其进行改进形成新的耐磨、耐高温涂层。比如为了提高涂层的硬度和抗磨损性及热稳定性,可以在TiN 涂层中添加Al、Zr、Cr 等,以形成新的多元涂层体系,从而达到目的[3]。

1.4 添加稀土元素由于稀土元素能够强化硬质合金材料中的硬质相和黏结相,净化晶界,增加炭化物固溶体对粘结相的润湿性,因此在以WC 基形成的硬质合金中添加少量铈、钇等稀土元素,可以有效提高材料的韧性和抗弯强度,也可改善耐磨性。添加了稀土元素的硬质合金,因其特有的韧性与抗弯强度的优势,最适用于制造粗加工刀具、抗压抗拉刀具及钻探工具等。因此稀土硬质合金在21 世纪中必有发展和应用前景[4]。

1.5 金刚石金刚石材料因其极高的硬度,优异的热化学性能,良好的导热性能,且与金属的亲和力小的特性,是目前公认的最理想的且不能替代的超精密切削刀具材料[5]。由于金刚石材料制作的刀具可以磨出锋锐的刀口,且没有缺口、崩刃等现象,刀刃强度高和耐磨性好的优点,因此常用于铜、铝等非铁素金属及其合金,以及光学玻璃、大理石、碳素纤维等非金属材料的超精密切削加工[6]。

2 可转位车刀的分析研究2.1 可转位车刀组成及结构可转位车刀是将带有多个切削刃的刀片,固定在同一刀体上的特殊刀具。在使用中需要更换刀片时,将刀片的夹紧螺钉松开,进行转位使得新的切削刃进入工作位置,或着在更换新刀片之后就可以继续使用,以达到提高生产效率的目的(如下页图1 所示)。

2.1.1 车刀的组成

在一般情况下,可转位车刀由刀片、刀垫、夹紧螺钉和刀体组成,如图2 所示。

2.1.2 基本夹紧形式

在刀片的夹紧过程中,刀片的几何形状、基本尺寸及功用等因素均对刀片的夹紧形式有影响。其中夹紧力的作用原理及夹紧的几种形式如表1 所示。

2.2 车刀分析2.2.1 刀具的几何参数

普通外圆车刀设计时的六个基本角度均有确定的角度值。然而可转位车刀的后角α0、副偏角β′r、副后角α′0均受到刀片型式参数的制约,设计时其标注的角度仅有三个,前角γ0、后角α0、刃倾角λs。如图3为可转位外圆车刀角度的标注形式。

2.2.2 刀片安装形式

刀片的安装形式是根据刀片在使用时所处于刀杆上的位置状态,所给予了平装和立装两种习惯性定义,如图4、5 所示。对普通车刀来说,平装时刀片的夹紧结构设计思路较宽、断屑槽型多,可满足不同工艺功能的车刀设计使用,立装所采用刀片暂无具体标准,其主要优点就是使用大的刀片和较大的断面来承受工件的反作用力,以提高刀片强度。

2.2.3 断屑

车刀的主要断屑形式有断屑槽、断屑台和断屑器。因带有断屑槽的刀片在制造时是将槽模压在刀片上,断屑稳定,断屑范围区域固定,因此大部分可转位车刀基本均在采用。在实际切削加工时存在复杂多变的情况,就形成了断屑槽型的形式多样,在选用时存在诸多不便。而在实际加工中影响断屑的因素颇多,若在使用中能结合现有加工条件进行试切,因此在大批量生产用的刀片槽型选定时还是有所帮助的[7]。

2.3 刀具的选用2.3.1 尺寸选择

在选择刀片时,由于可转位车刀的刀刃数量较多、刀尖角强度大,能适应工艺性要求即可,刃长满足基本切削要求,切勿过长或者过短。

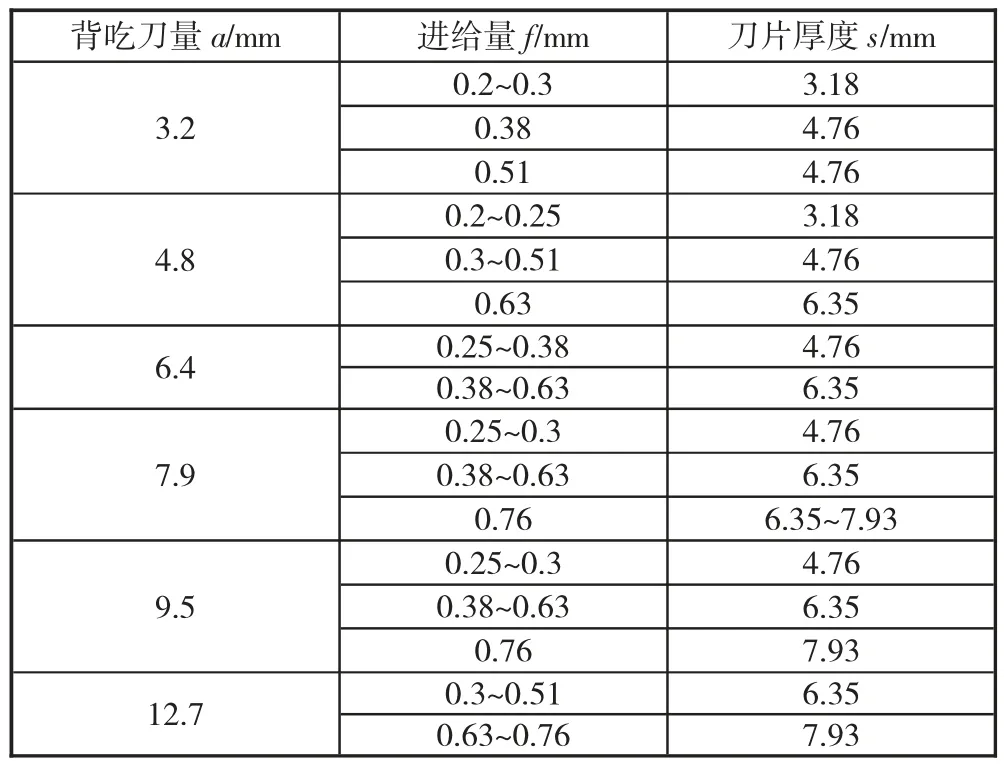

2.3.2 刀片厚度

刀片厚度通常根据背吃刀量和进给量来选用,使得刀片有足够的强度来承受切削力。如下表2 是部分参考数据。

表2 根据背吃刀量和进给量选用刀片厚度

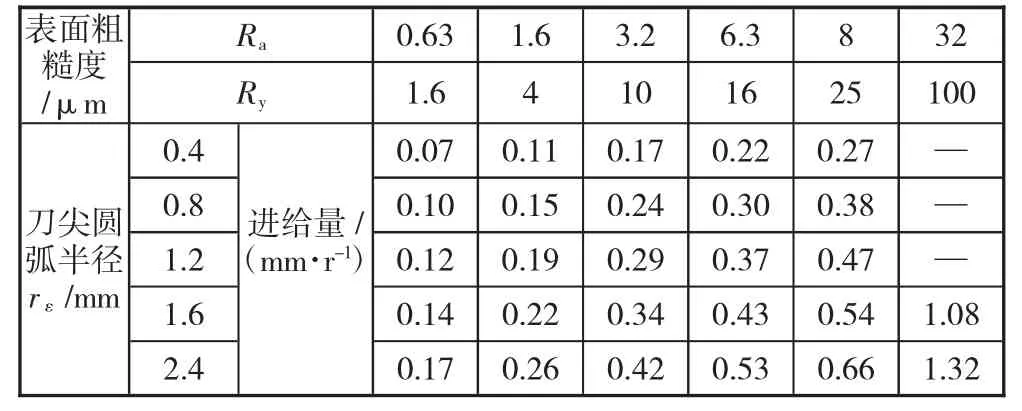

2.3.3 刀尖角半径

由于刀尖的强度、使用寿命及加工表面质量等均与刀尖角半径rε的大小有关。因此增大刀尖角半径rε以改善刀尖的散热条件,减少刀尖的磨损。刀尖角rε过大将会使切削力FP增大而引起振动。一般在粗加工时,为了提高切削刃的强度,尽可能选择较大刀尖圆弧半径。精车时刀尖圆弧半径取决于表面粗糙度和进给量的大小,其相互关系为:

如下页表3 给出了表面粗糙度、进给量与刀尖圆弧半径的对应关系参考值,可参照选择。在表面粗糙度值确定后,系统刚性高,则rε取较大值;反之取较小值。

表3 Ra、Ry,进给量f 与刀尖圆弧半径的对应关系参考值

2.4 刀片定位2.4.1 底面定位

在以底面定位时,底面应平整且表面粗糙度小于3.2 μm,较高要求的车刀还应适当减小此值。其平面度要求以小于0.05 mm 为宜,若存在微小弯曲变形时仅允许向内弯曲且弯曲度尽可能小。刀尖角及棱边可做轻微倒钝,不允许倒角。形状与刀片近似,尺寸与刀垫相一致。

2.4.2 侧面定位

在采用侧面定位时,一般用1~2 个侧面进行定位,刀片顶面略高于刀杆的顶面,以防止刀刃被定位面损坏。各定位面交界处不允许有圆角,以防止定位时不能紧密相贴;最好能选择空刀槽处,以便刀片能紧贴定位面。

2.4.3 其他定位

圆柱销定位和非标准可转位刀片定位时,根据具体刀片的设计决定,达到测量基准与定位面一致即可。

3 结语随着科学技术的迅猛发展,新一代信息技术与制造技术的融合引领了制造业变革的新浪潮。在全球制造业面临新一轮技术革命背景下,世界各国纷纷提出了各自的发展战略,均有其各自的新形势,尤其是新型材料在合金刀具方面的应用,以及其他学科的进步也极大地推动了制造业的发展[8]。从近几年制造技术发展趋势来看,其他学科的进步对材料学科的革新推动甚大,比如纳米技术、超声加工技术、微雕技术的进步,刀具材料的发展已成为制造业在缴烈的市场竞争中立于不败之地并求得迅速发展的关键因素。