张 斌

(山西西山煤气化有限责任公司,山西 太原 030205)

1 QRD-2000 型清洁型热回收焦炉简介QRD-2000 型清洁型热回收焦炉是由4 组子焦炉组成,每组子焦炉由36 孔窑洞形炉子相邻构建而成。该套系统是在焦炭成熟过程中,通过引风机以负压式热气回收烟气,并将烟气输送至余热锅炉加热软化水,转变为过热蒸汽,推动汽轮发电机实现电、焦联产的生产设施。工艺流程包括:煤场储煤、分煤种入仓、各煤种配煤、破碎、顶部装煤(或捣固装煤)、推焦熄焦筛分、焦炉高温热气负压回收、余热锅炉供蒸汽、烟气脱硫脱硝除尘、汽轮机组发电。其特点是将炭化室和燃烧室合二为一,产出焦炭并进行发电,负压焦炉对周围环境影响小,清洁程度高。

2 石灰石—石膏法脱硫技术石灰石—石膏法烟气脱硫技术是现存脱硫方法中技术最成熟、实际应用最广、运行效果最稳定的脱硫工艺。见图1。

石灰石—石膏法烟气脱硫的技术特色是:整个脱硫脱硝系统位于焦炉烟气管道的末端,在除尘系统之后。烟气中SO2的脱除过程主要在溶液中进行,它是由石灰或石灰石的吸收混合液与脱硫塔内烟气中的SO2逆向接触,并吸收反应生成石膏。其反应机理为:溶于水后的Ca(OH)2吸附烟气中的SO2后化合反应生成CaSO3,然后将CaSO3通过鼓风机输送的氧气,氧化成CaSO4,即石膏。

钙法反应如下:

溶液中吸收的SO2同溶液中的吸收剂反应生成CaSO3:

在液相中的CaSO3达到最大浓度(饱和)后,就开始以结晶形式析出:

溶液中的部分CaSO3与溶液中的氧反应,氧化生成CaSO4:

CaSO4(液)溶解度低,从而以结晶形式从溶液中析出:

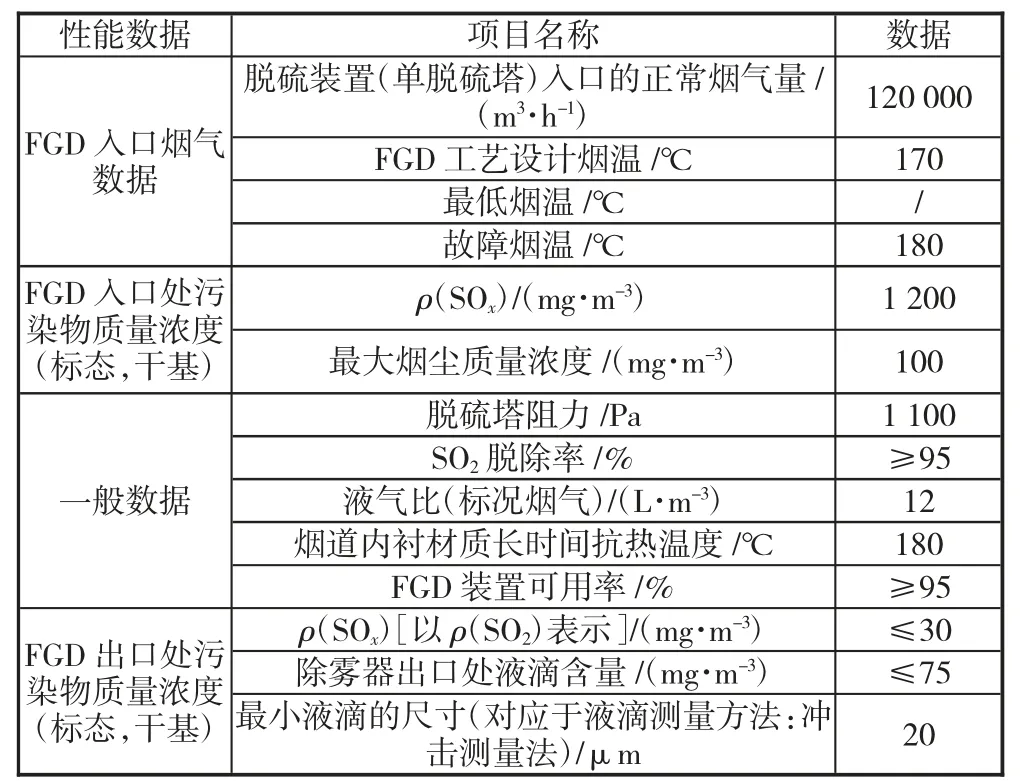

钙法脱硫采用石灰石作为脱硫剂,其脱硫效率受CaO 活性影响较大,反应容器所需空间较大,反应一段时间,溶液内Cl-增多后,需要排液来降低Cl-浓度,保证CaSO4的生产结晶,需要增加废水处理装置。CaSO4只能作为水泥厂的原料,下游市场单一。CaSO4易沉积,还容易生成钙质水垢。石灰干燥后容易随风散逸,不易管理。而且钙法脱硫只能进行脱硫,不能同时进行脱硝,必须再建设脱硝系统。优点是技术成熟,脱硫效率高,原料来源广价格便宜,投资及运行成本较低。具体参数见下页表1。

表1 脱硫装置工艺数据表

QRD-2000 清洁型热回收焦炉配套4×35 t/h 余热锅炉,热回收焦炉排烟温度在950~1 050 ℃,余热锅炉出口温度在180~220 ℃。热回收焦炉未设置化产回收车间,且没有焦化氨水原料和硫铵生产工序。故使用钙法脱硫工艺。

3 脱硝SCR 技术QRD-2000 清洁型热回收焦炉配套4×35 t/h 余热锅炉,进行烟气脱硫、脱硝、除尘改造工程。脱硝采用SNCR 工艺,SNCR 装置布置在集气管总管道,保证烟气温度950~1 050 ℃。在集气总管上布置三层喷射装置,确保所喷射的氨水与烟气中的NOx有效接触,利用高温进行无催化剂的氧化还原反应,即使50%的效率,也能保证反应后的NOx在150 mg/m3以下。

本座焦炉脱硝可采用的工艺技术方案:集气管增设氨水喷射装置+高温SNCR,工艺简单、技术成熟、脱硝效率合适、投资及运行成本较低。

集气管加喷射装置+高温SNCR 烟气脱硝工艺的优点如下:

1)集气管加喷射装置+高温SNCR 技术成熟可靠,脱硝效率合适,脱硝装置布置在原集气管内部,能最大限度利用现有设备设施的空间,减少投资和再次占地面积。

2)在脱硝治理的同时对烟气余热回收利用影响最小,基本上对集气管烟气热效率没有影响。

3)工艺简单,占地面积小,能解决焦化厂场地工况限制的问题。

4)集气管增设氨水喷射装置+高温SNCR 的投资及运行成本比其它工艺技术的成本低。跟低温SCR相比,高温SNCR 技术更加成熟、可靠且稳定,与现场烟气温度能够匹配,投资成本较低,运行成本相当,故选择高温SNCR 技术。与余热锅炉+烟气加热炉+高温SCR 工艺相比,能利用现有集气管设备,不用改造余热锅炉,减少烟气再加热的重复能源浪费,投资及运行成本显着降低[1]。与臭氧氧化脱硝对比,投资成本相当,运行成本较低,故选择高温SNCR 技术。

4 除尘技术目前焦炉烟气理论上粉尘含量不高,但实际运行中焦炉存在窜漏现象,会造成粉尘含量超标,因此焦炉烟气需进行除尘处理。

湿式电除尘器的工作原理,即向除尘器内部空间输送直流高压电,并产生磁场,烟气中的粉尘颗粒和雾滴颗粒通过空间磁场作用而电离,各带电粒子在电场力的作用下,移动到收尘极板(集电极)被收集。

湿式电除尘器与干式电除尘器的区别:湿式电除尘器为湿饱和烟气,烟气温度较低,烟气中含有大量的雾滴。收集烟气中的雾滴颗粒在收尘极表面形成溢流,而将粉尘冲洗到灰斗(水灰斗)中[2]。干式电除尘器的烟气为干燥烟气,烟气温度较高,基本不含雾滴。利用震打清灰方式,将收集到的粉尘震落到灰斗中[3]。

湿式电除尘器的工艺位置为湿法脱硫塔烟气管后,因脱硫后的饱和烟气中携带大量水滴,通过高压电场时可被电离并捕获,在烟囱中形成“石膏雨”的几率大大减少,且对降尘有积极作用,烟尘颗粒物排放质量浓度可控制到≤15 mg/m3。

但是,只在脱硫塔前安装布袋除尘器或电除尘器是无法保证粉尘达到超低排放要求的。已有案例均在脱硫塔顶部做文章,或安装管束除雾器,或安装湿式电除尘器。该焦炉在塔顶安装湿式电除尘器,以保证粉尘达到超低排放,同时保证烟囱出口不会出现“石膏雨”现象。

该焦炉除尘采用钙法脱硫+湿式电除尘器工艺方案,主要原因如下:

1)湿式电除尘器布置在脱硫塔顶部,无需单独增加除尘设施,减少占地面积。

2)湿式电除尘器通常设置在湿法脱硫装置后,脱硫后的饱和烟气中携带大量水滴,在通过高压电场时易被捕获,能够减少形成石膏雨的几率。同时对于收集微细颗粒物PM2.5、酸雾等有较好的效果,烟尘排放质量浓度可以控制达到≤15 mg/m3。

3)湿式电除尘器运行效果稳定,对焦炉烟气工况变化适应性强,而管束除雾器在焦炉负荷降低时,除尘效率明显降低。

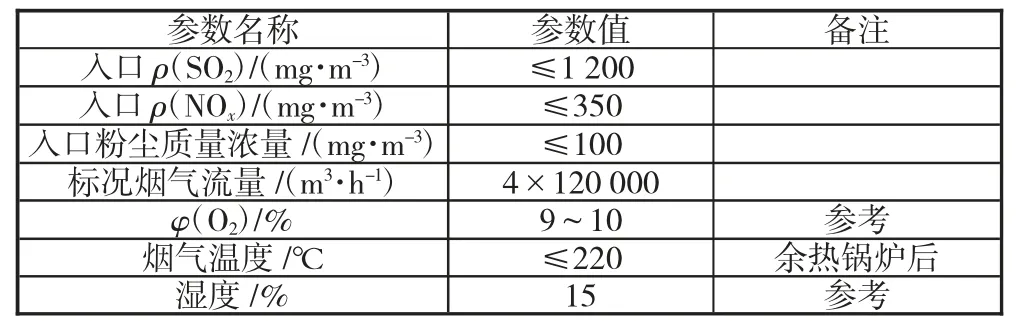

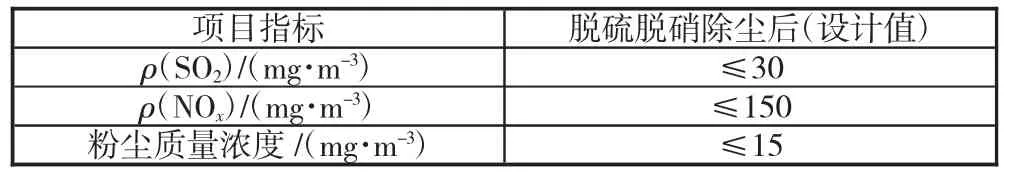

5 基本参数(见表2、表3)

表2 脱硫、脱硝、除尘设计基本参数

表3 脱硫、脱硝、除尘装置排放指标

6 结语本文针对清洁型热回收焦炉的特点,结合脱硫、脱硝、除尘等不同技术特点,对清洁型热回收焦炉烟气的处理选用合适的脱硫、脱硝、除尘工艺,并根据烟气中污染物含量和流量,对脱硫塔、湿电除尘器、SNCR 脱硝喷射器等的处理能力进行了计算。此外,对氨水贮槽等储存设备进行了初步选型,并进行了造价估算,基本达到了烟气达标的要求。